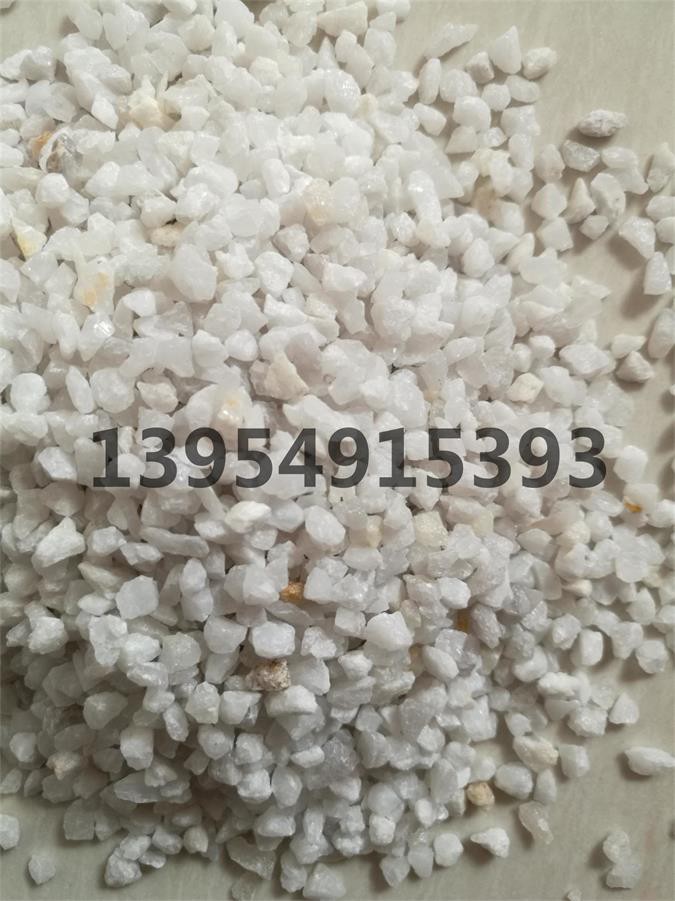

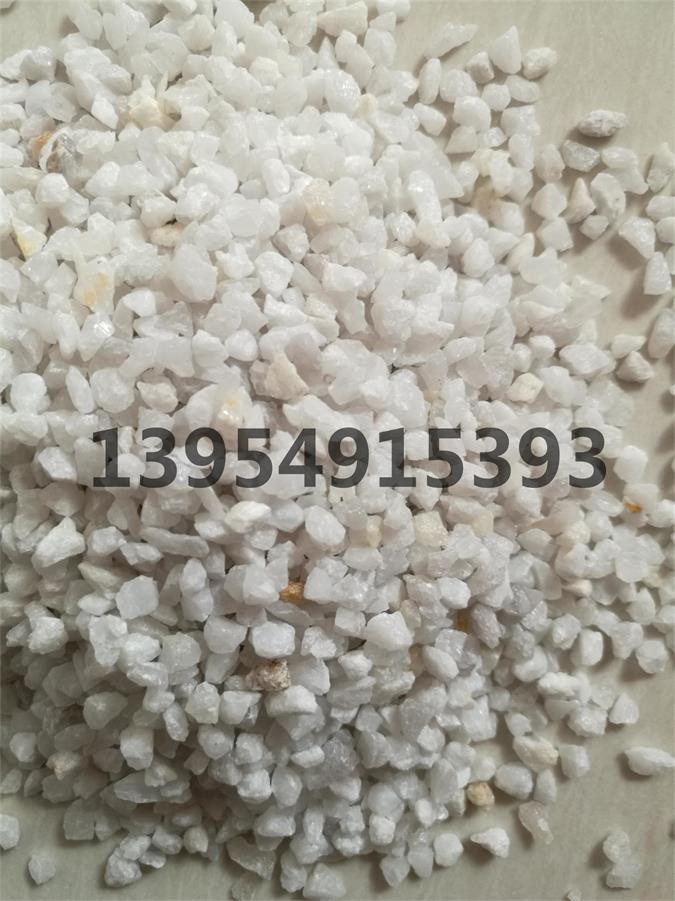

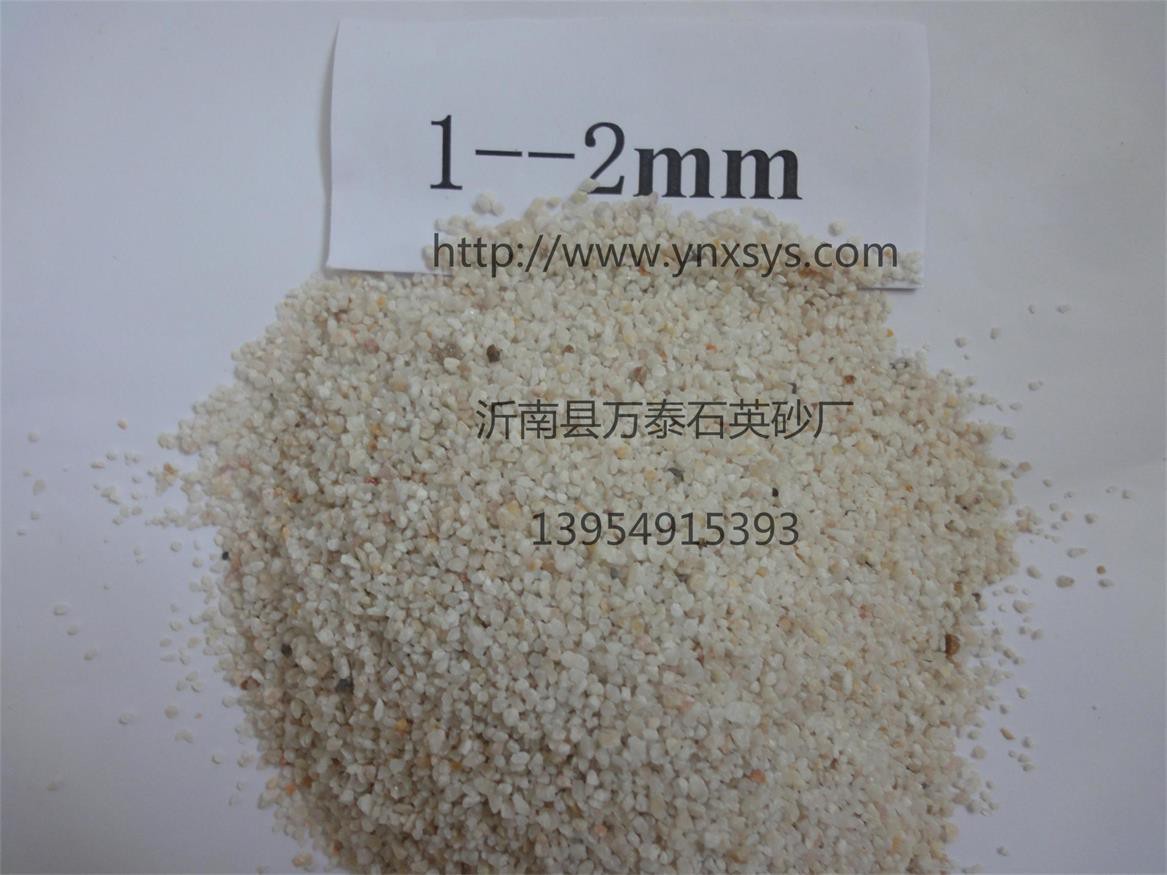

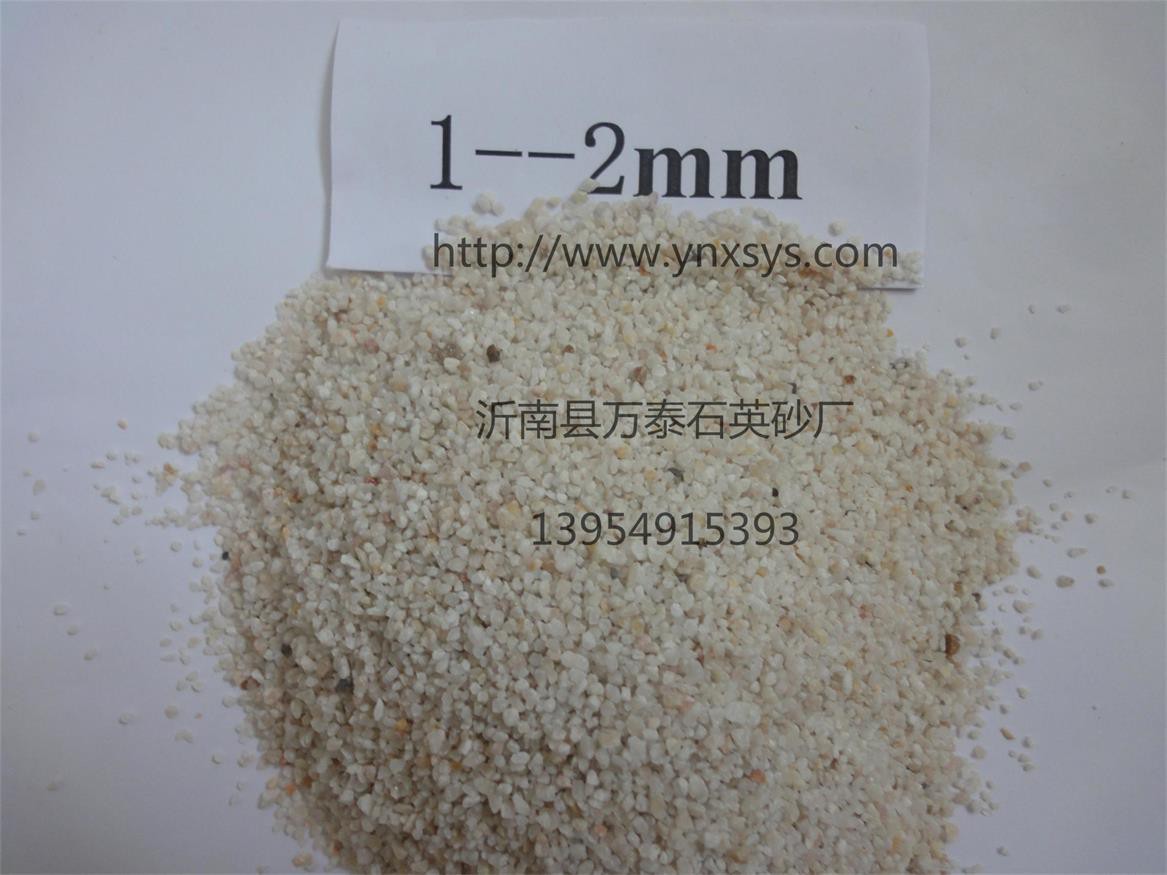

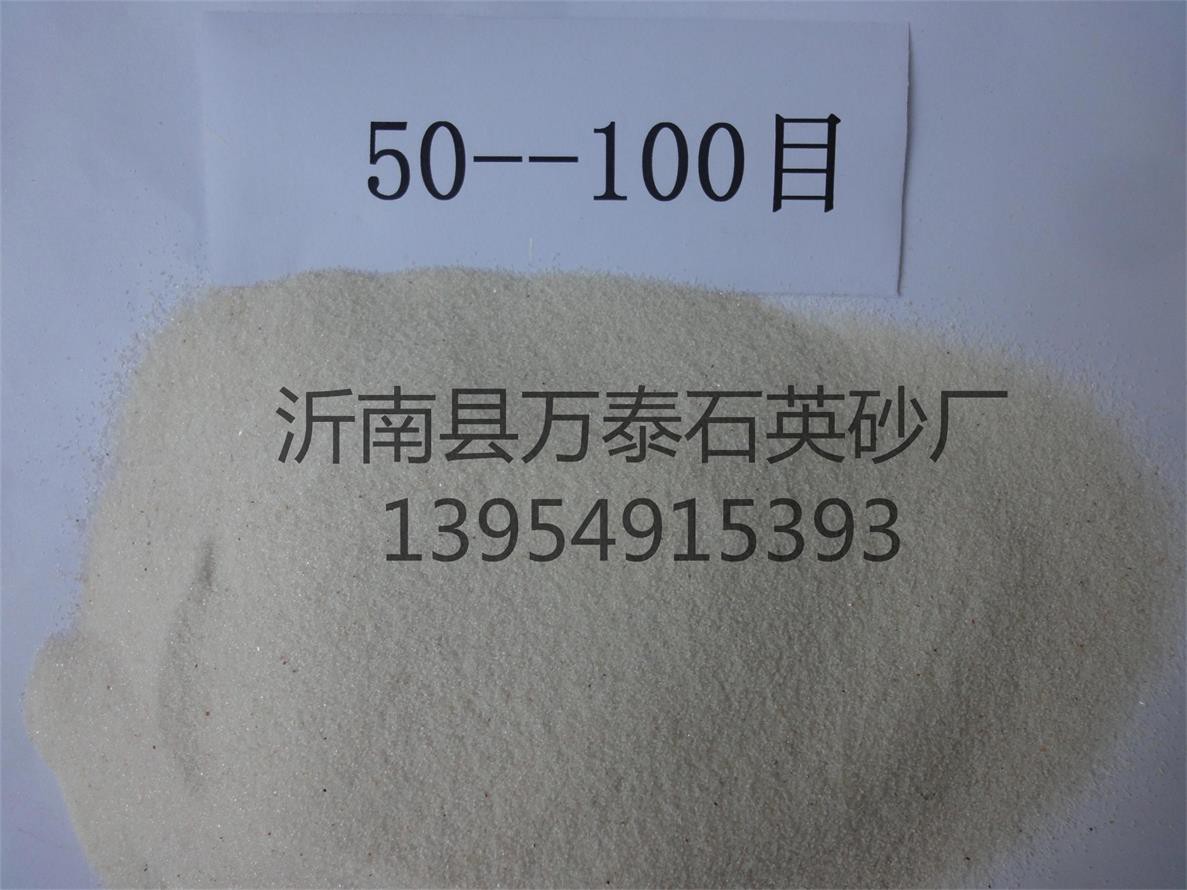

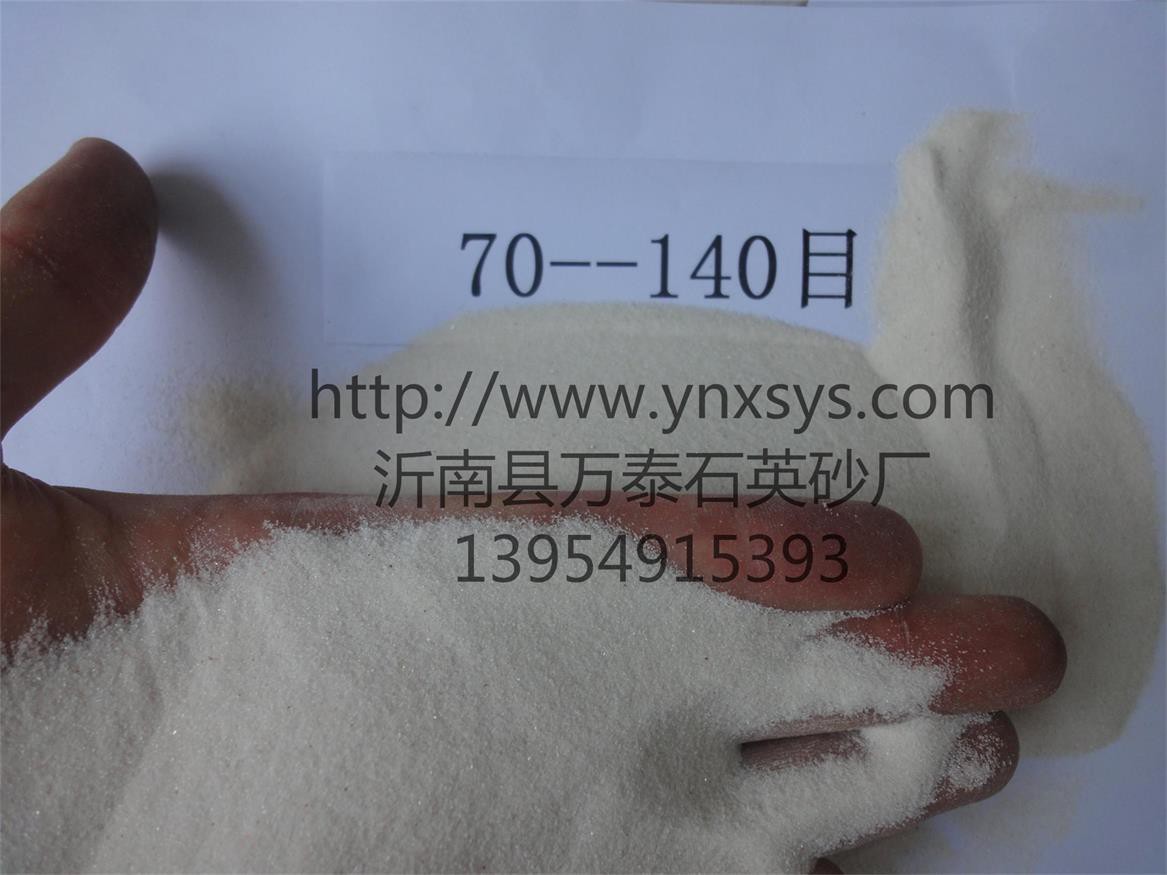

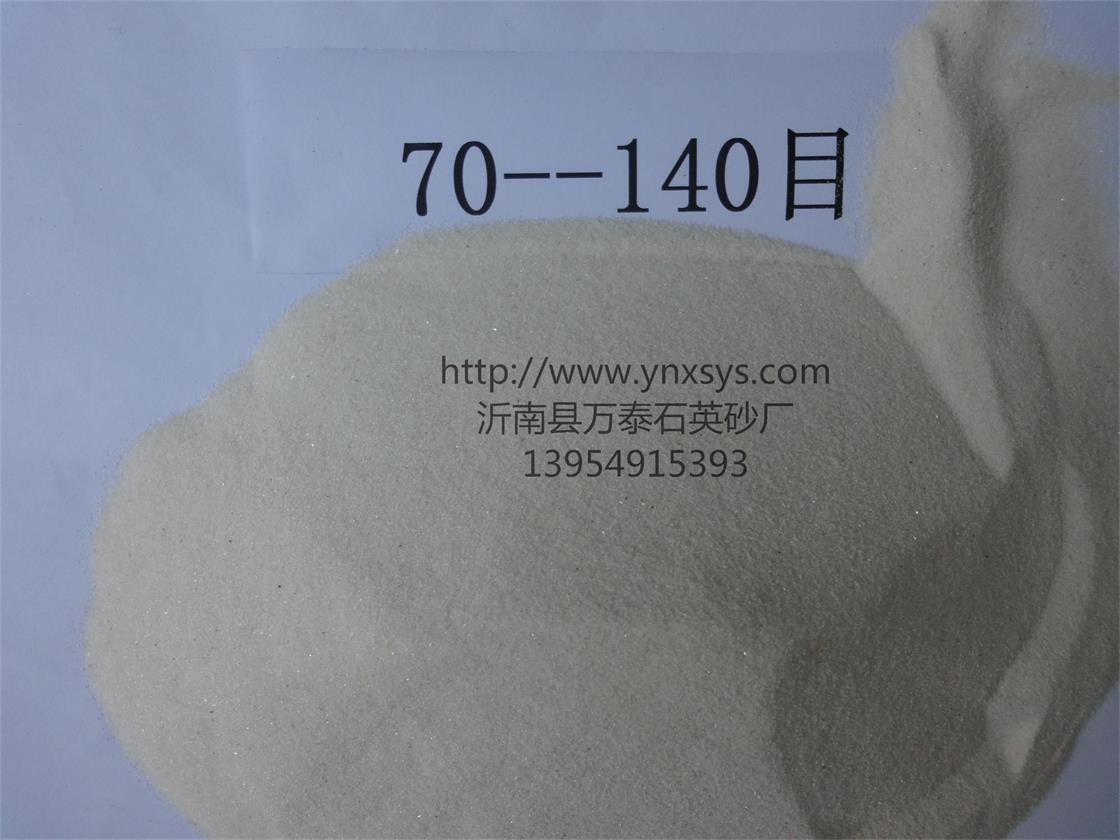

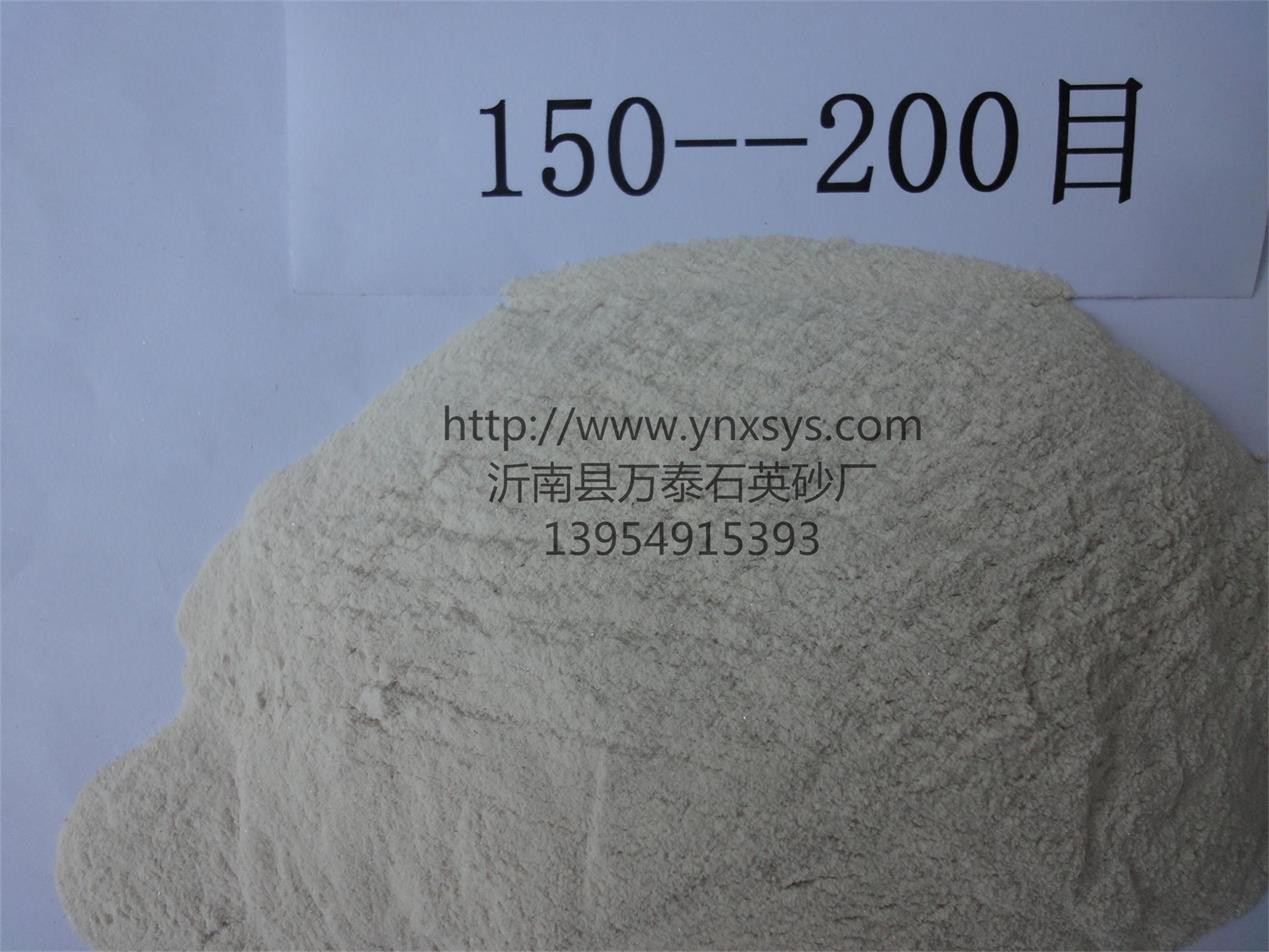

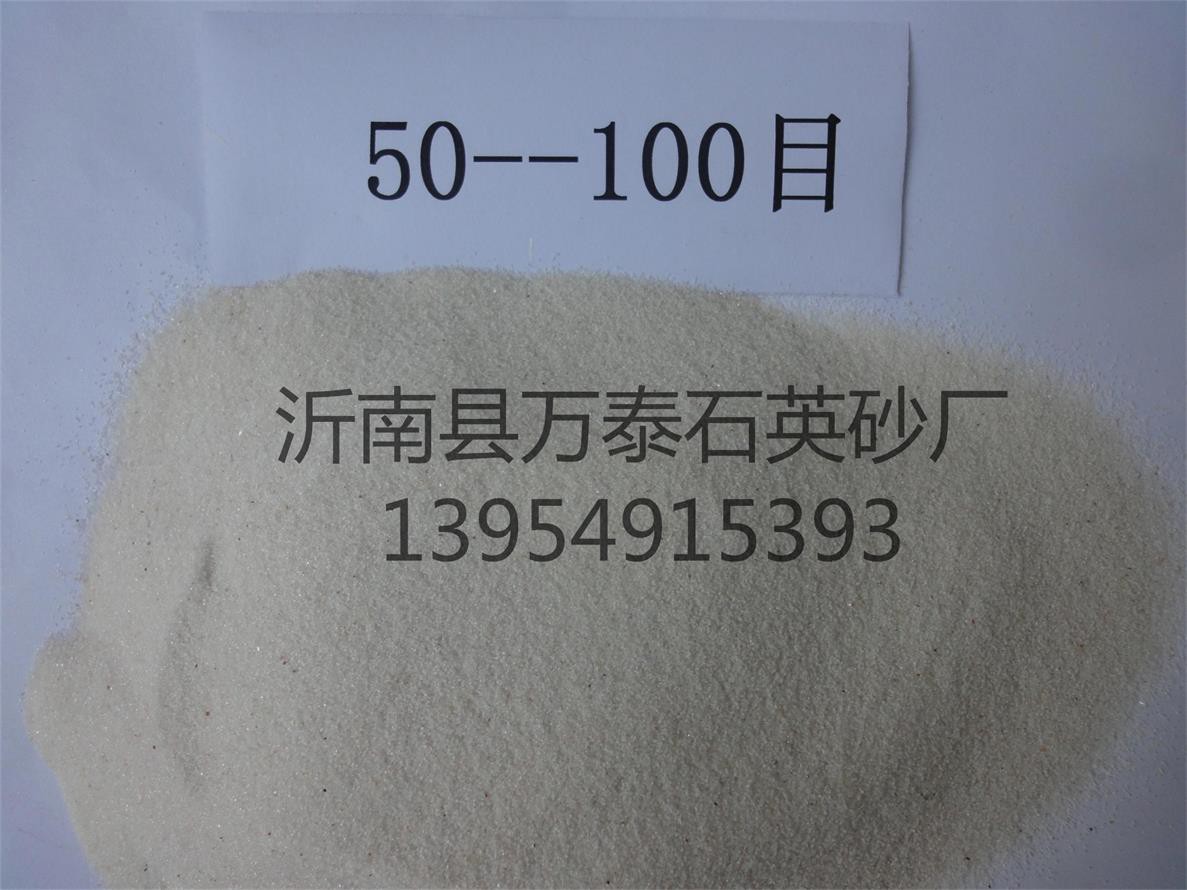

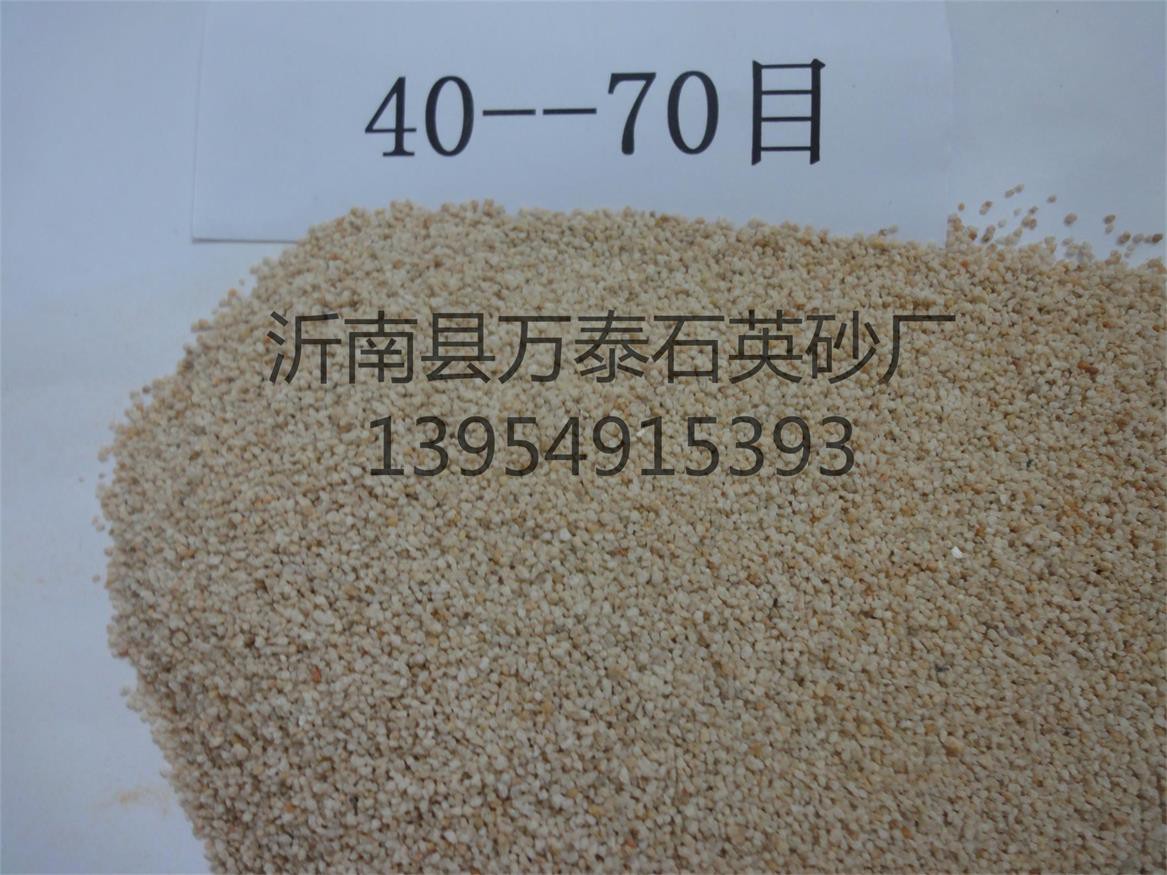

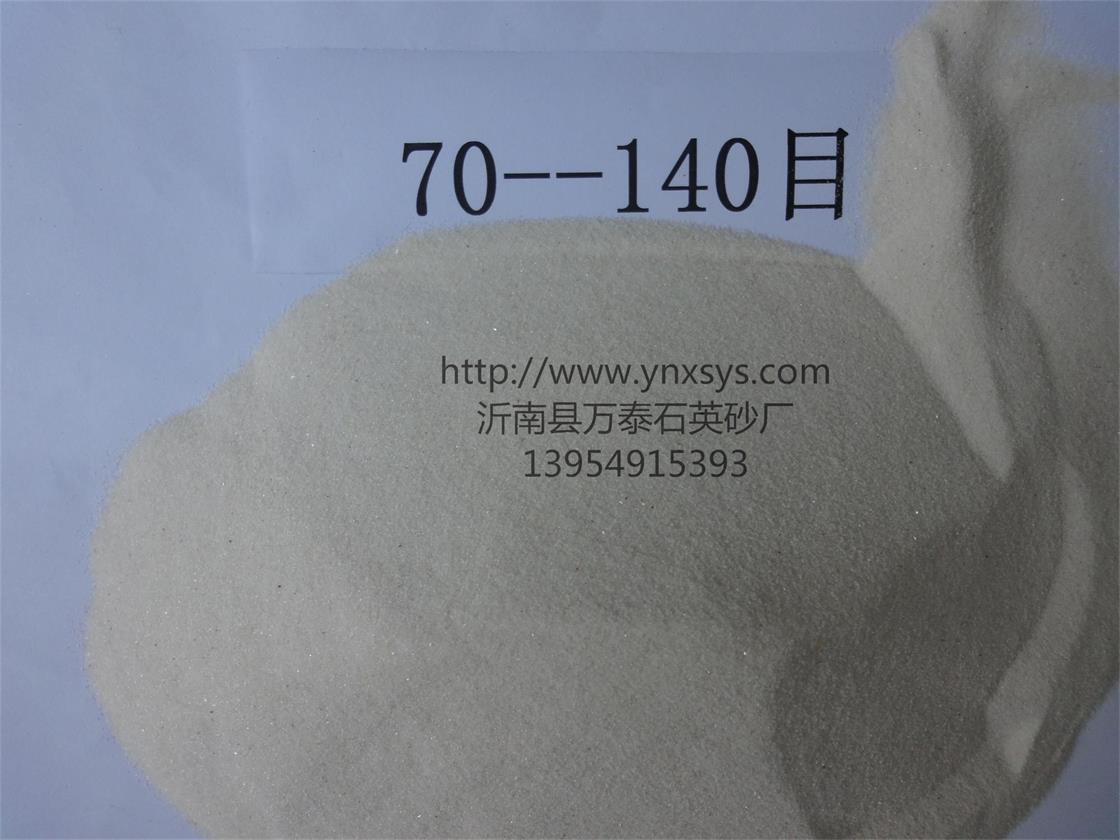

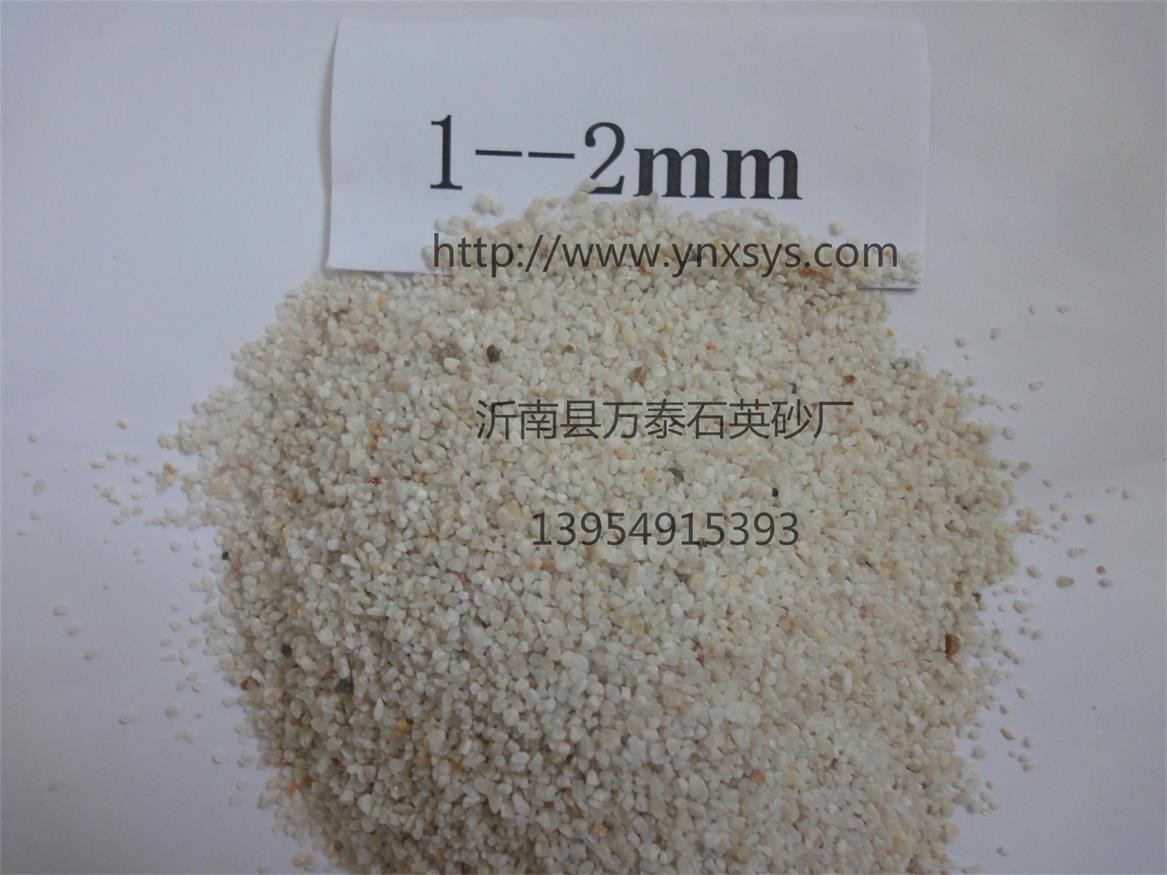

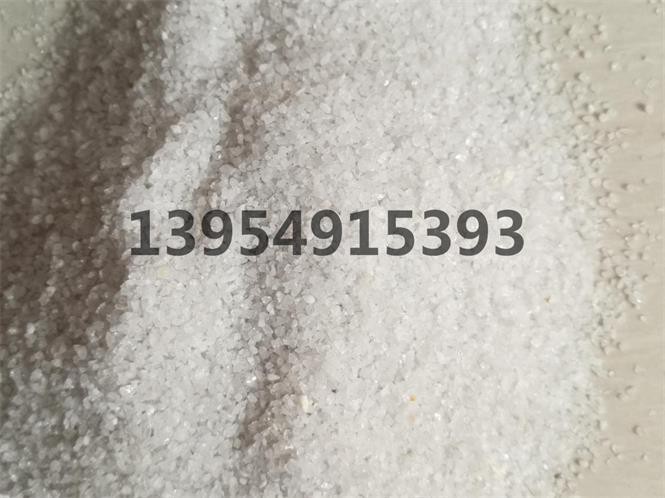

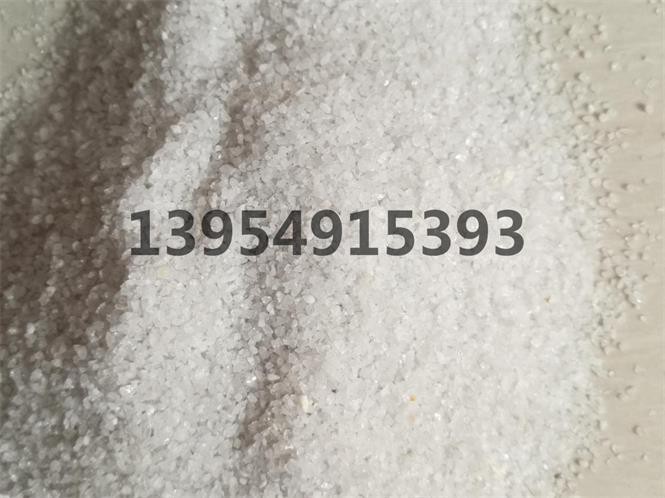

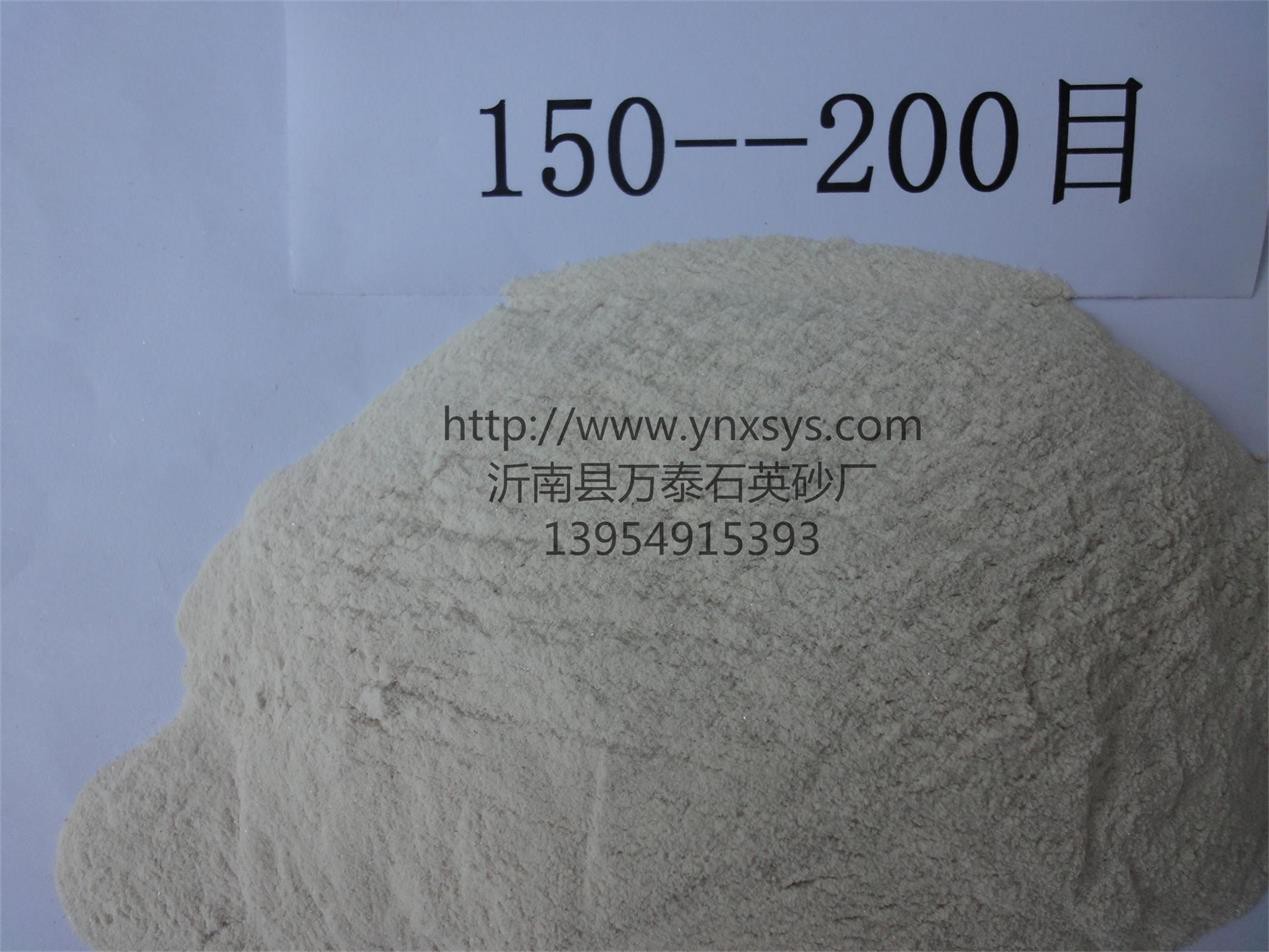

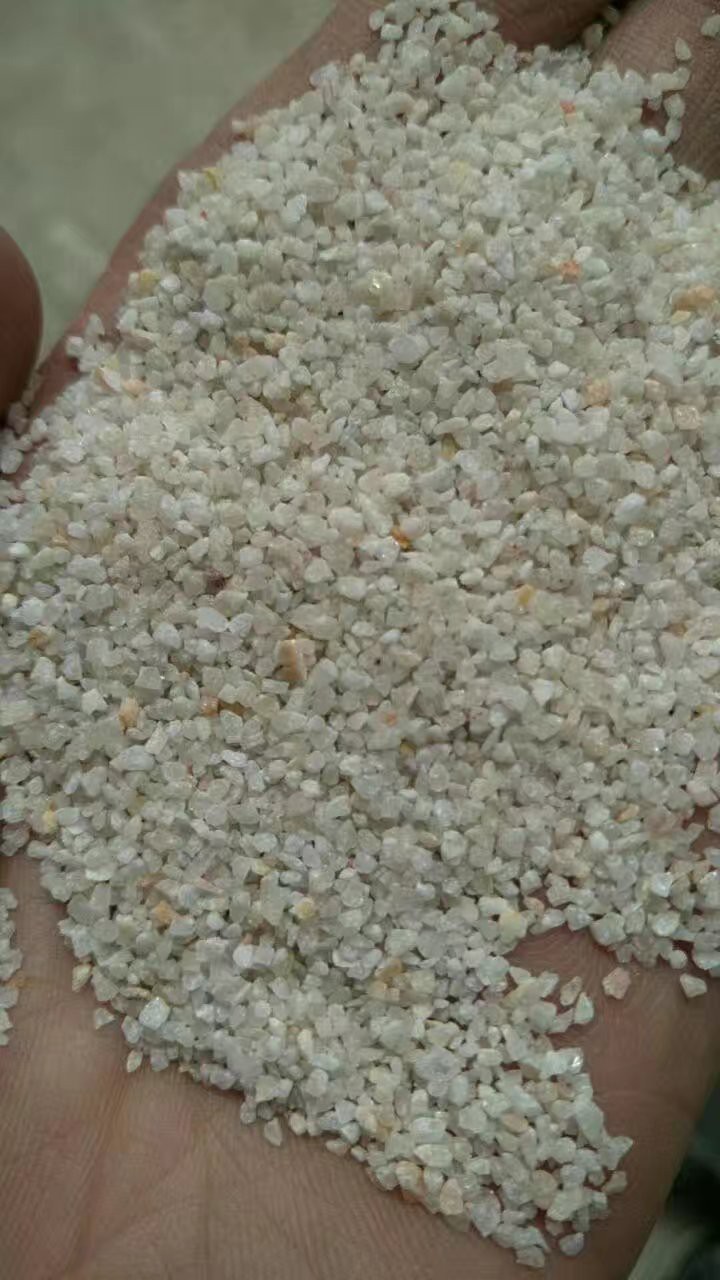

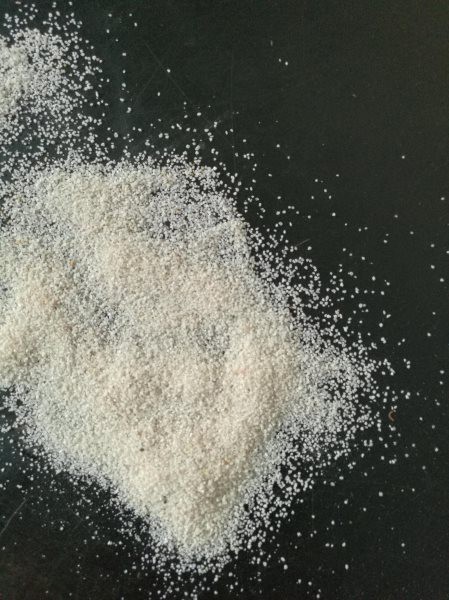

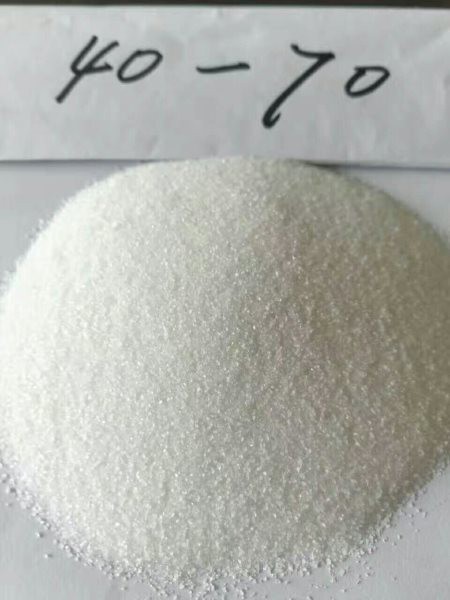

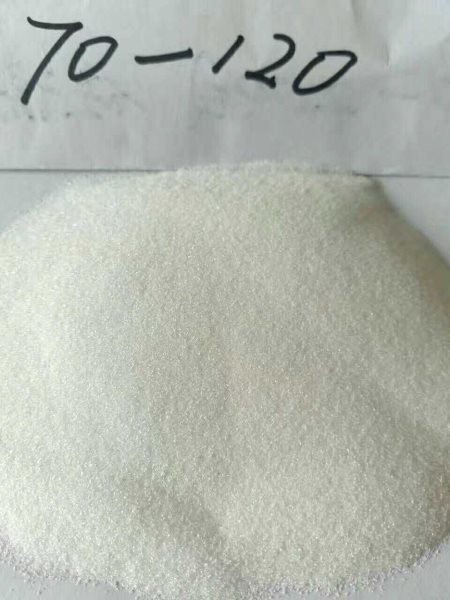

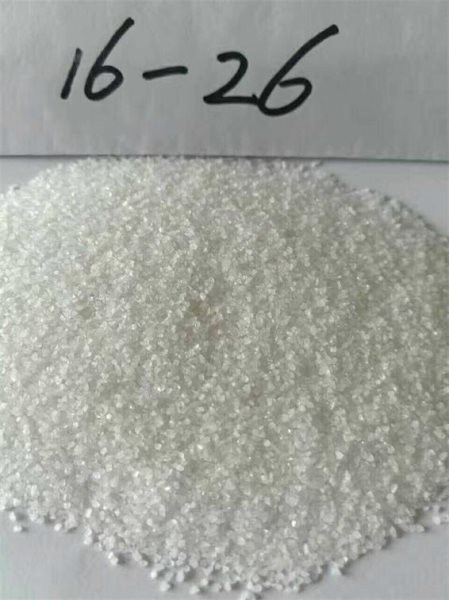

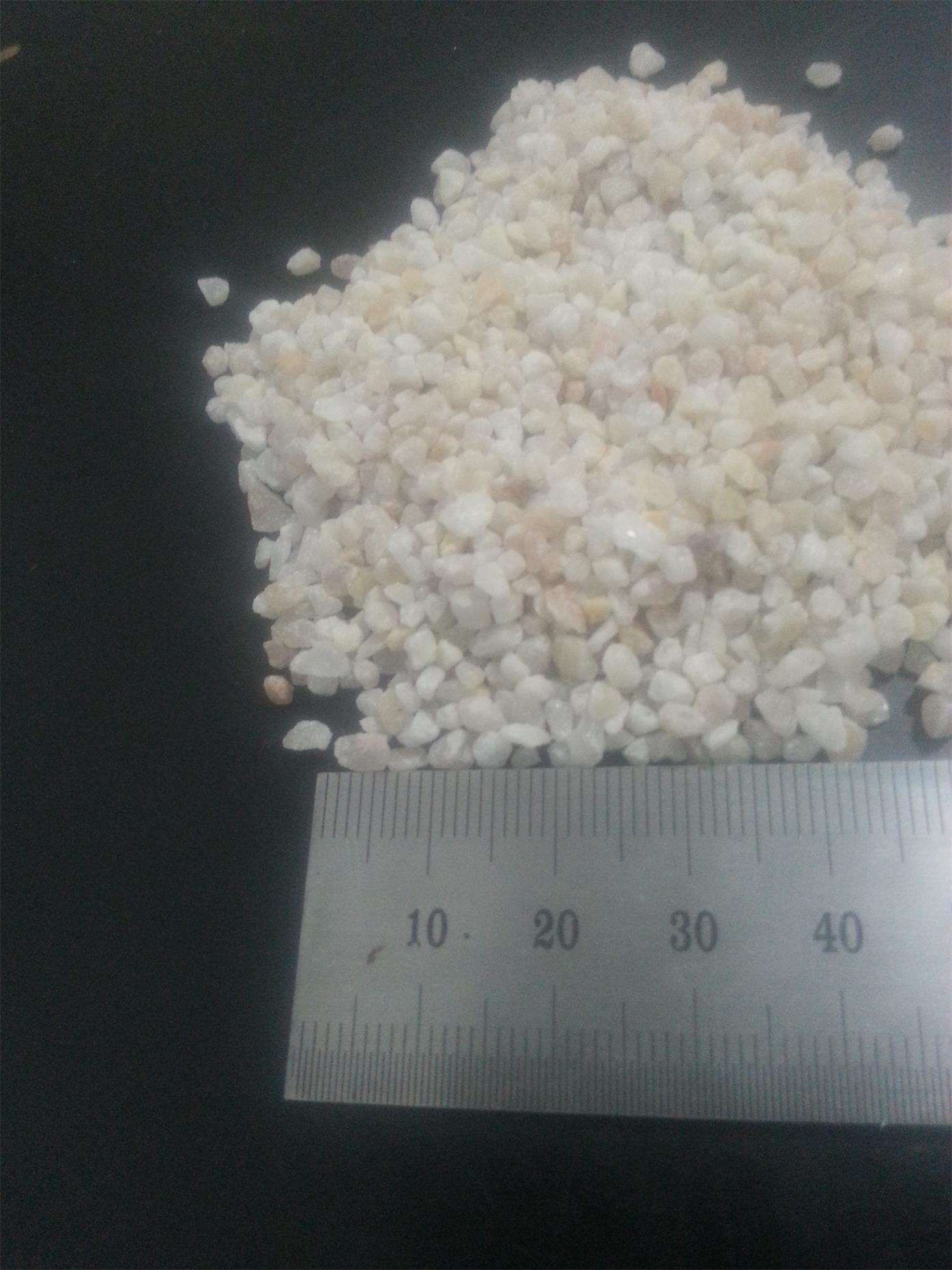

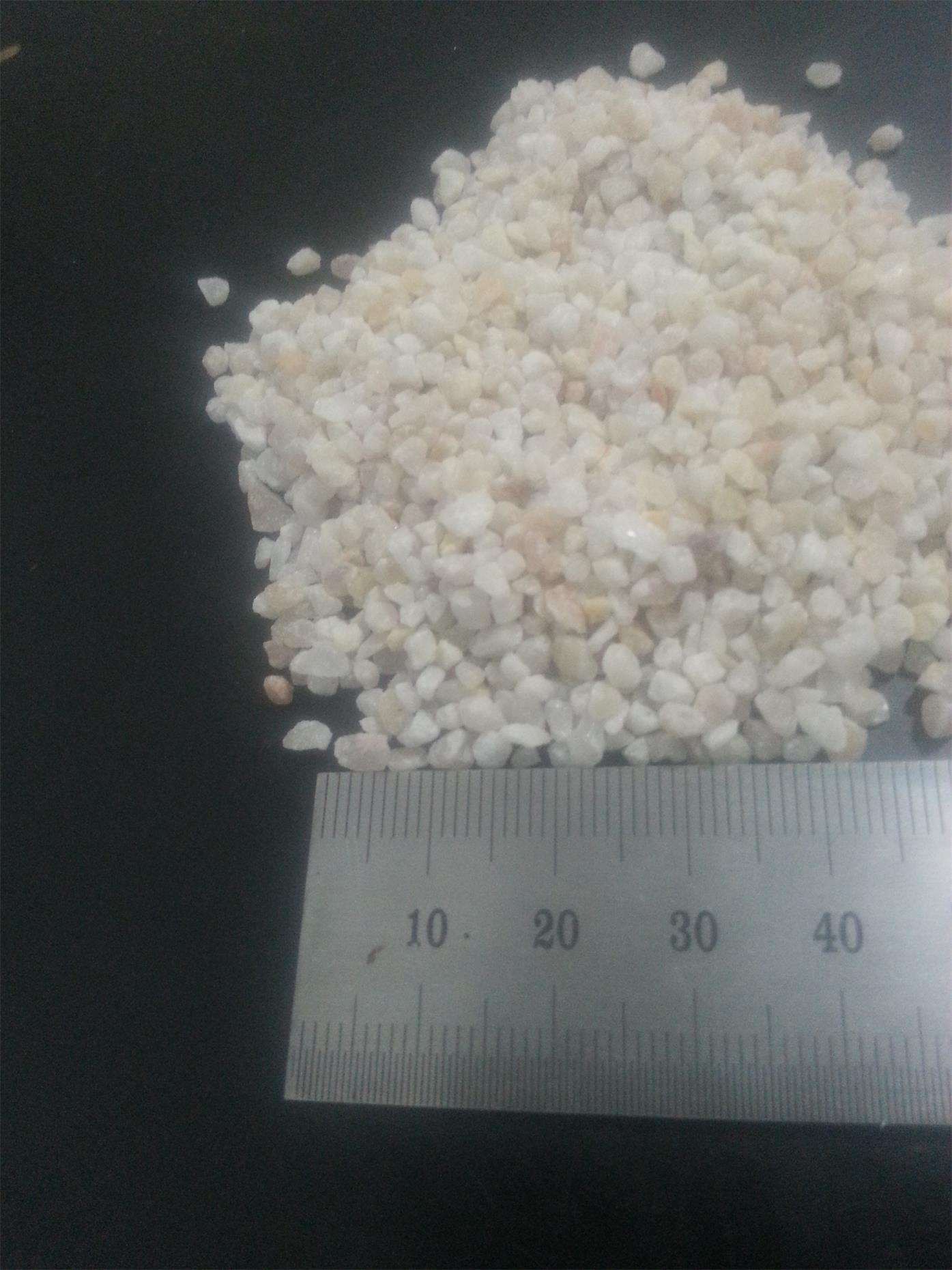

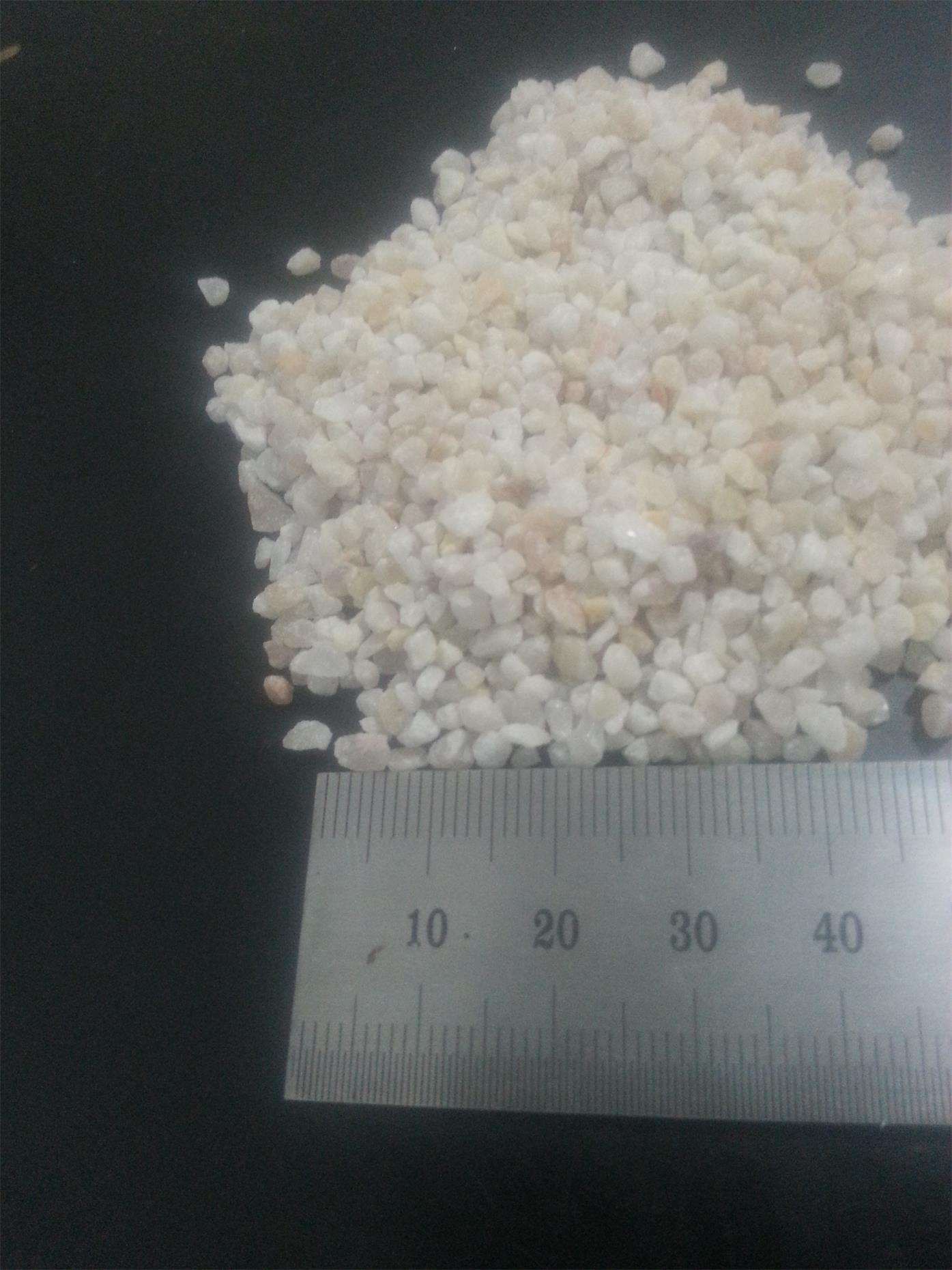

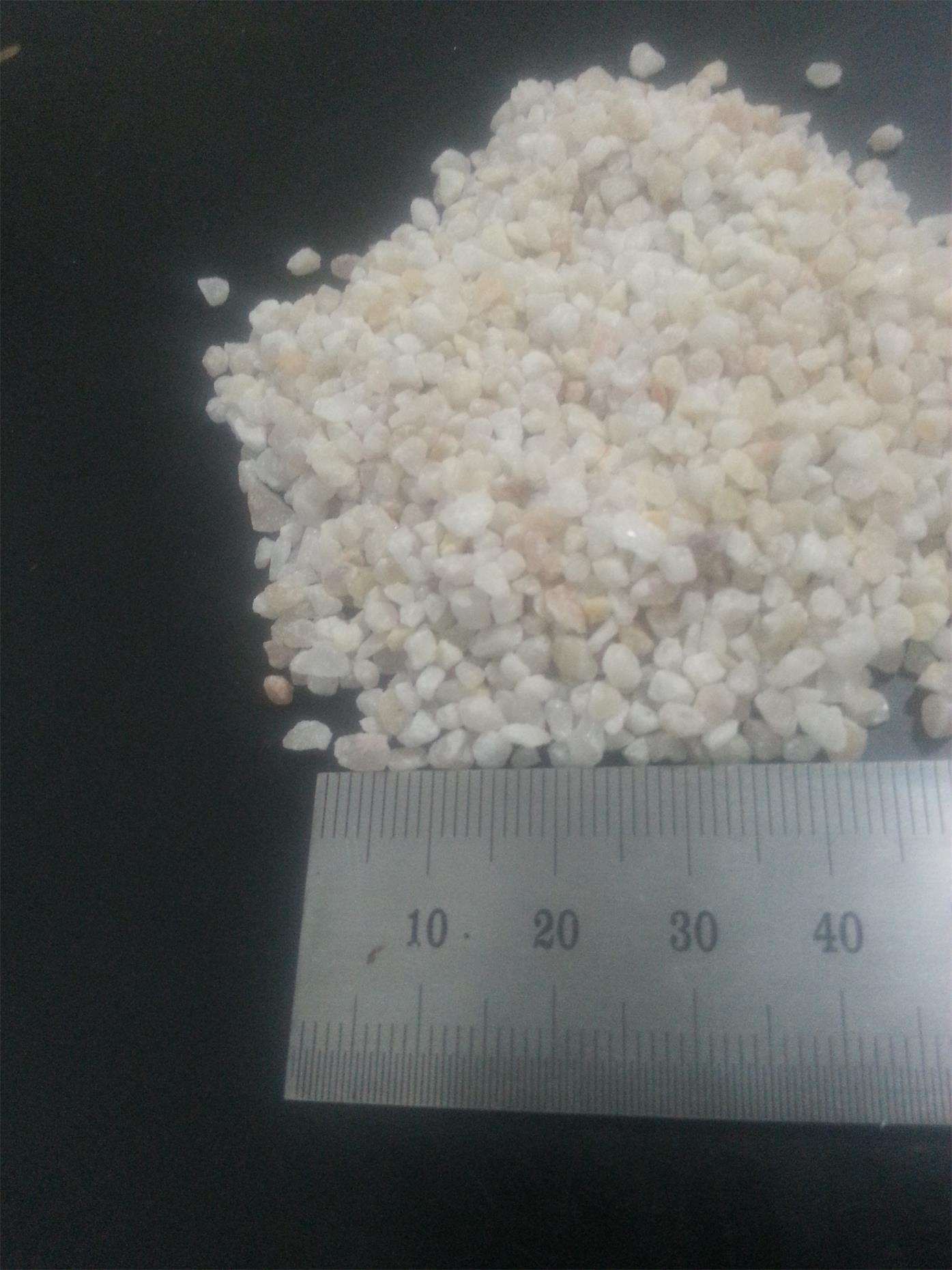

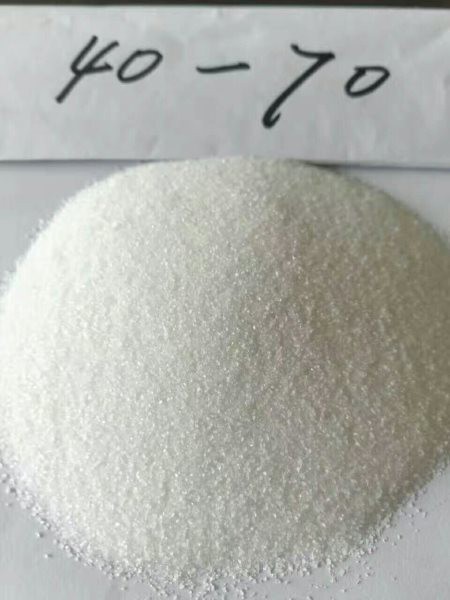

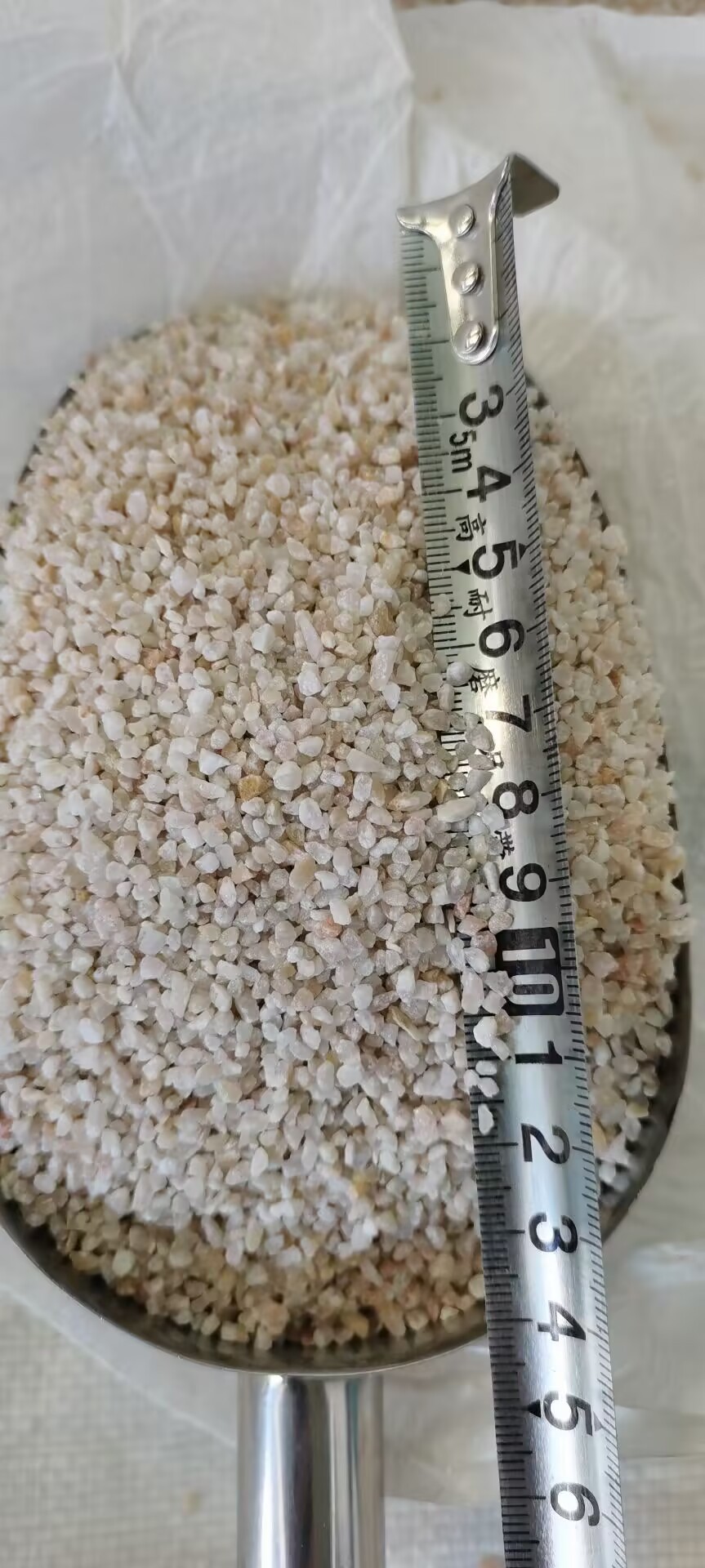

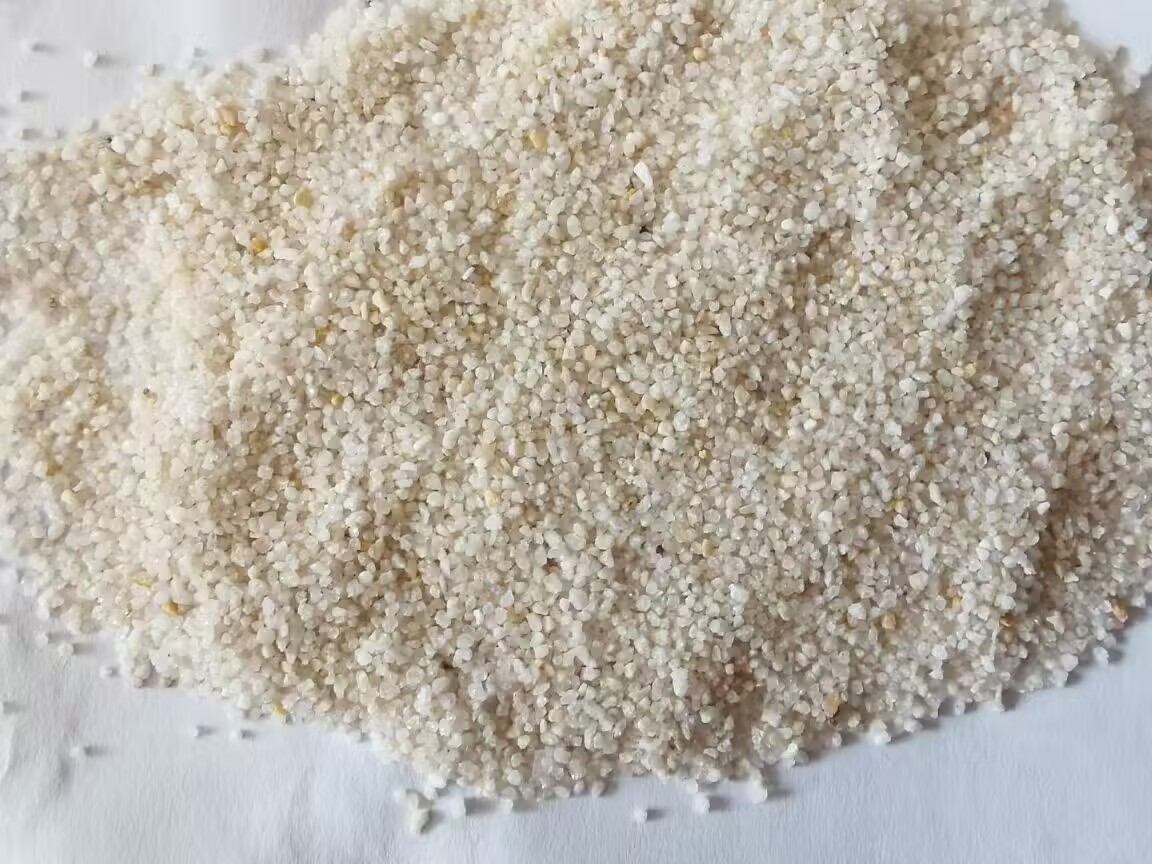

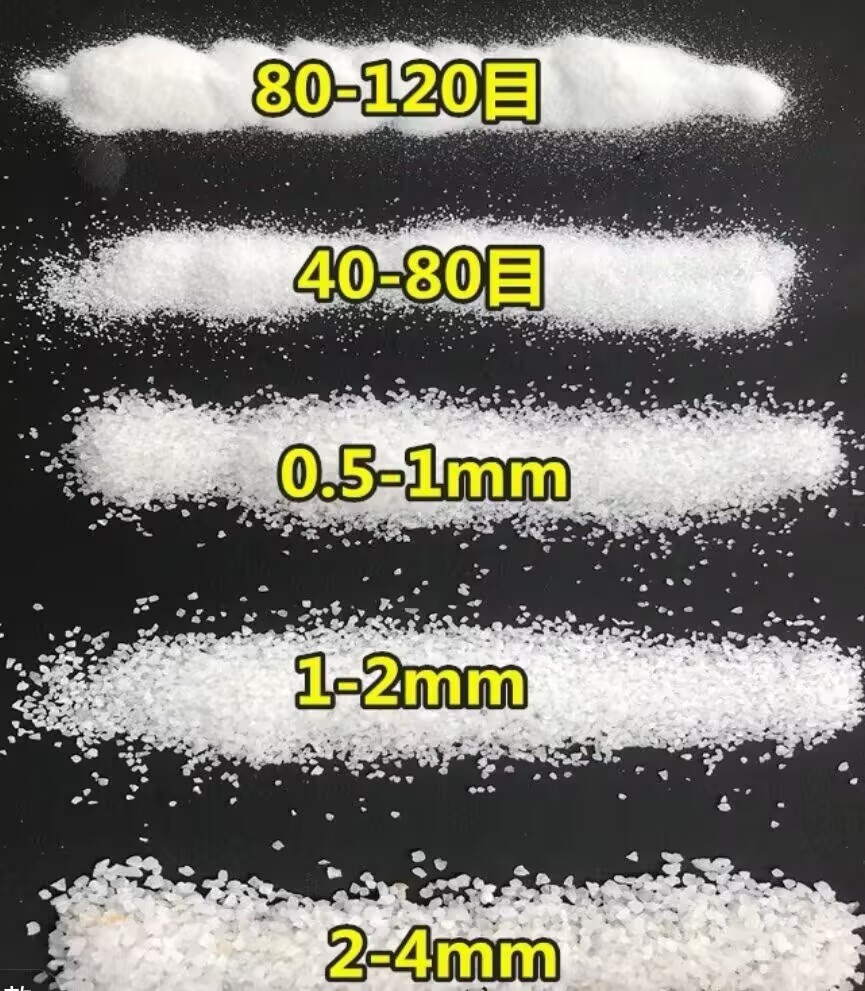

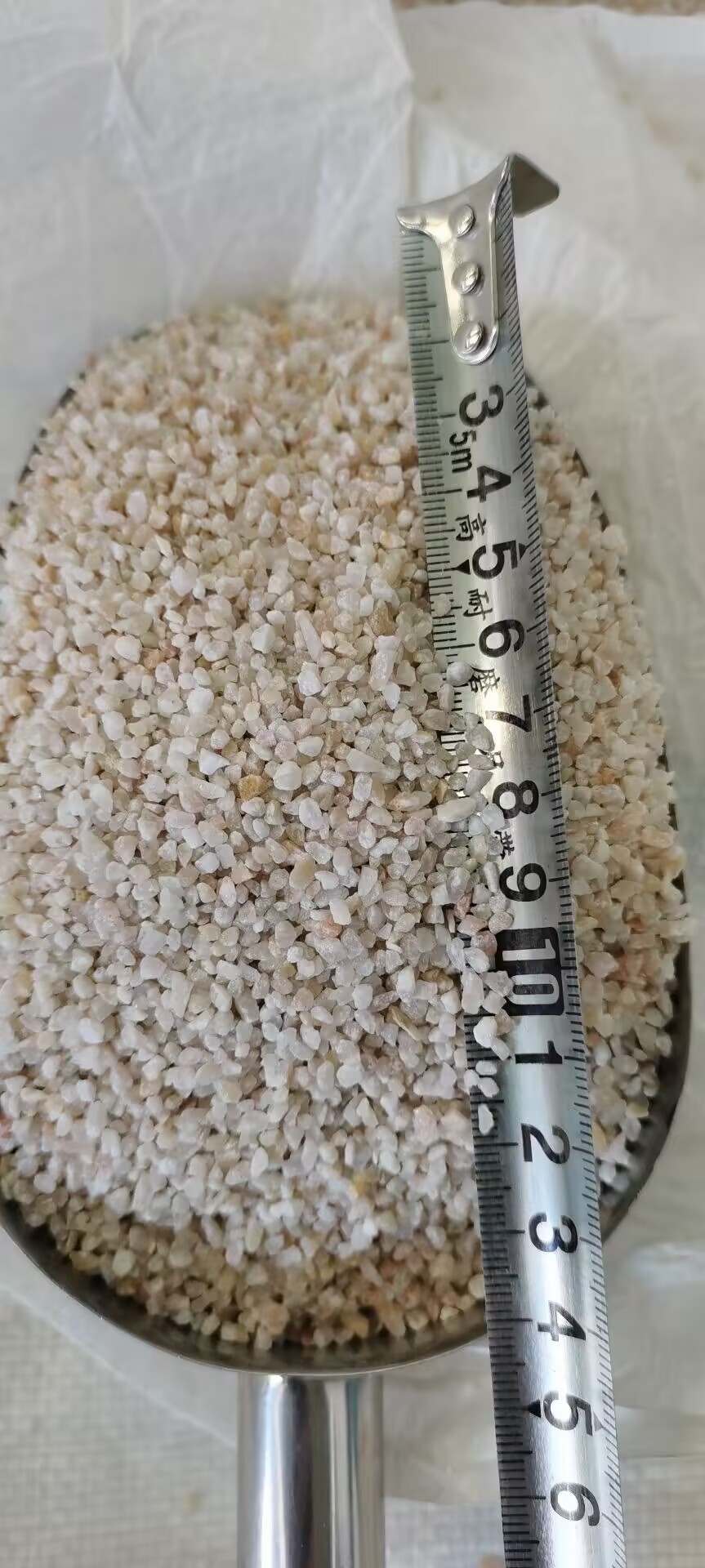

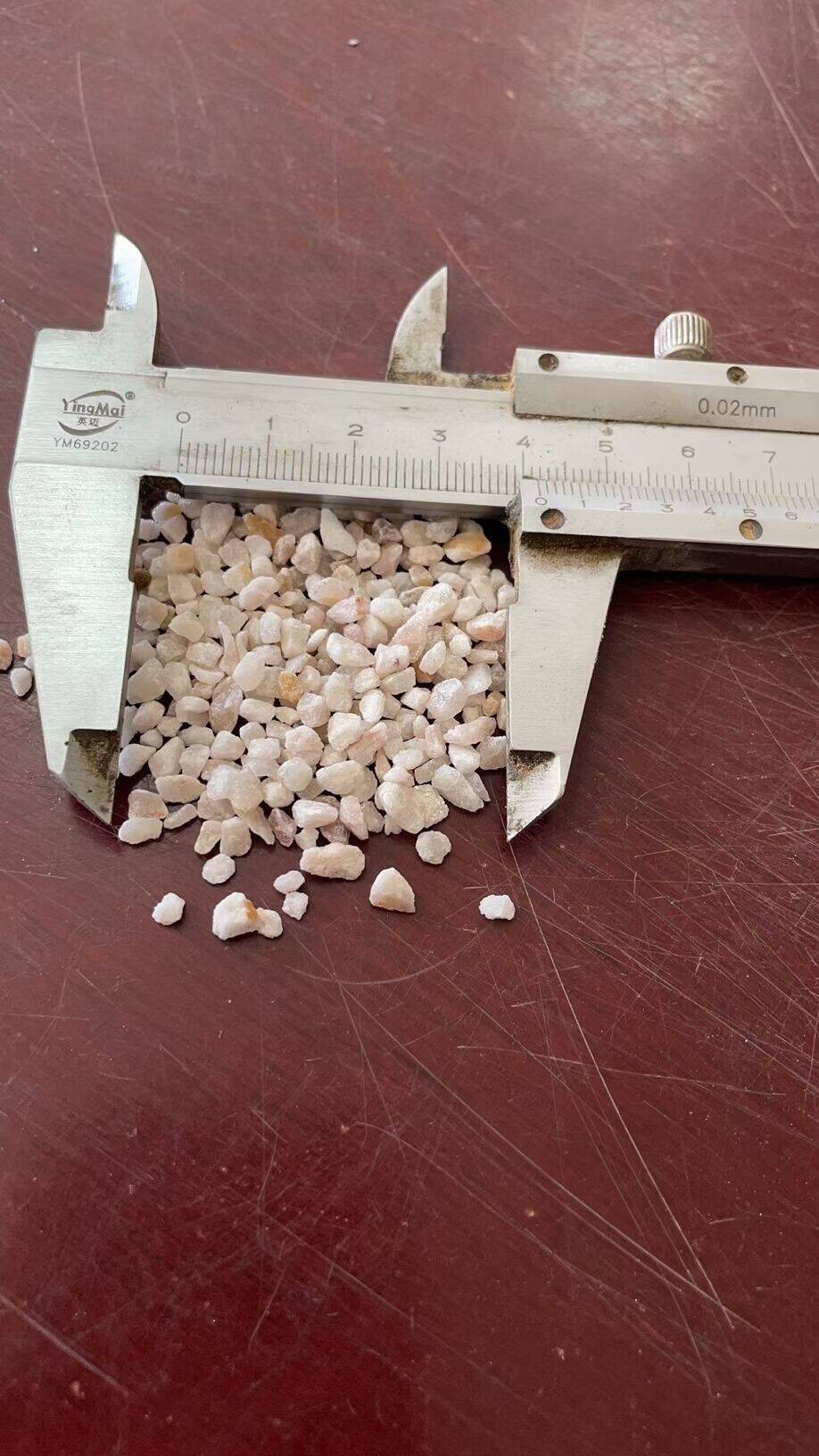

沂南县万泰石英砂厂

石英砂源头生产厂家,十六年生产经验,一手货源

咨询热线:

石英砂源头生产厂家,十六年生产经验,一手货源

咨询热线:

主流酸洗体系

添加剂增效

温度与时间

动态酸洗条件

预处理与后处理

废液循环利用

| 参数 | 控制范围 | 目标效果 | 来源 |

|---|---|---|---|

| 酸液浓度 | HCl 4-6mol/L,HF 0.5%-1.5% | 金属氧化物去除率 ≥90% | 12 |

| 动态酸洗温度 | 60-75℃ | 反应时间缩短至 3-5小时 | 67 |

| 中和后pH值 | 6.5-7.5 | 避免石英砂表面残留酸性腐蚀 | 48 |

注:具体酸洗条件需根据石英砂纯度、杂质类型及生产规模调整,建议通过小试优化后再规模化实施。