一般来说,不同形状的铸造用石英砂成本存在差异,主要原因如下:

-

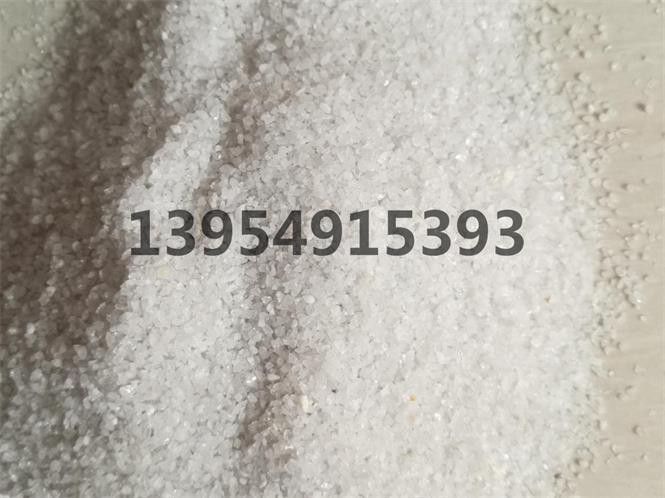

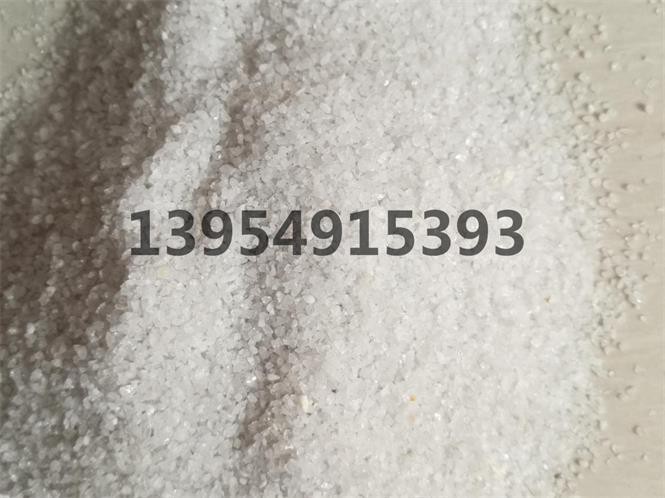

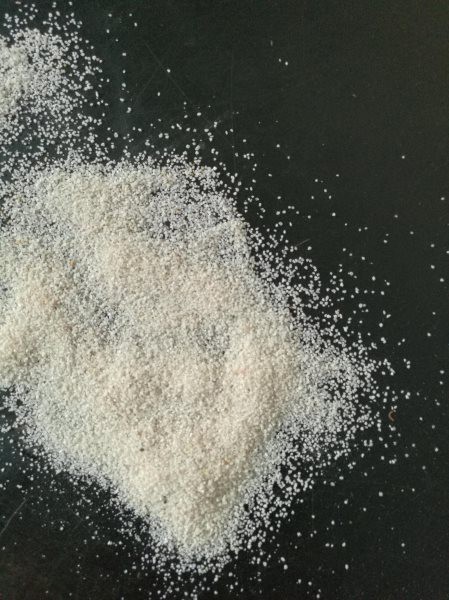

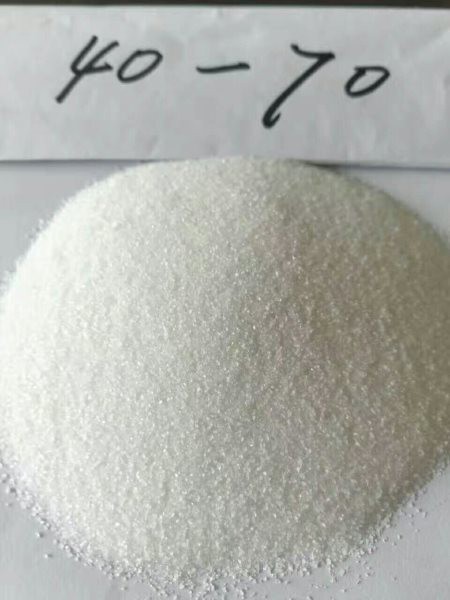

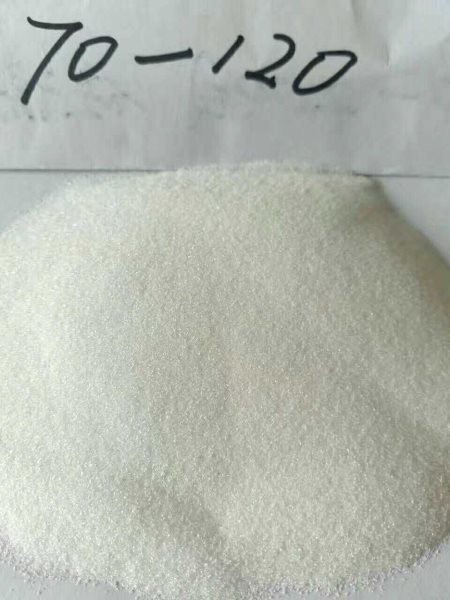

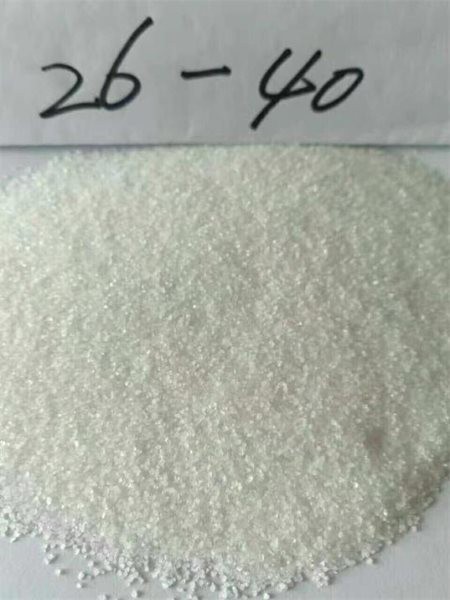

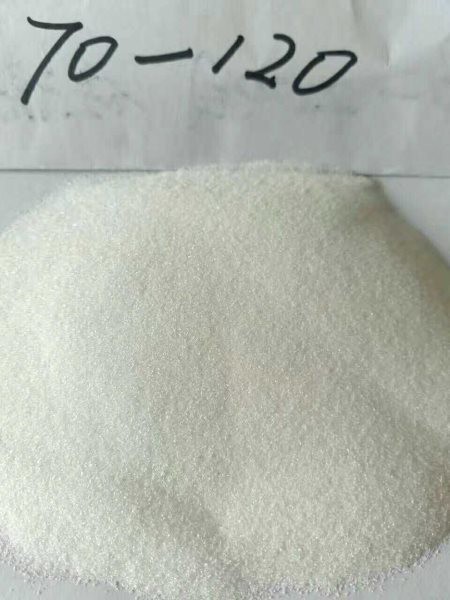

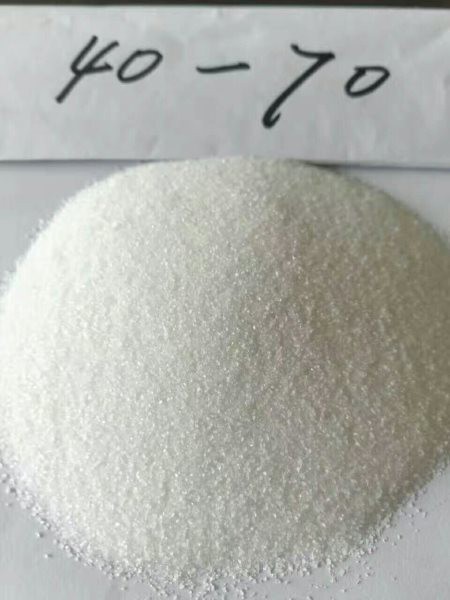

圆形石英砂

-

加工工艺复杂:通常需要经过多道精细加工工序,如采用专门的整形设备对石英砂颗粒进行处理,使其尽可能接近圆形。这增加了生产过程中的设备投入、能源消耗以及人工成本。

-

原料要求高:为了获得较好的圆形度和较高的纯度,对原始石英砂原料的品质要求较高。高品质的原料本身价格就相对较高,且在加工过程中,由于对原料的筛选和去除杂质要求严格,会导致原料的利用率相对较低,进一步增加了成本。所以圆形石英砂在市场上的价格通常较高。

-

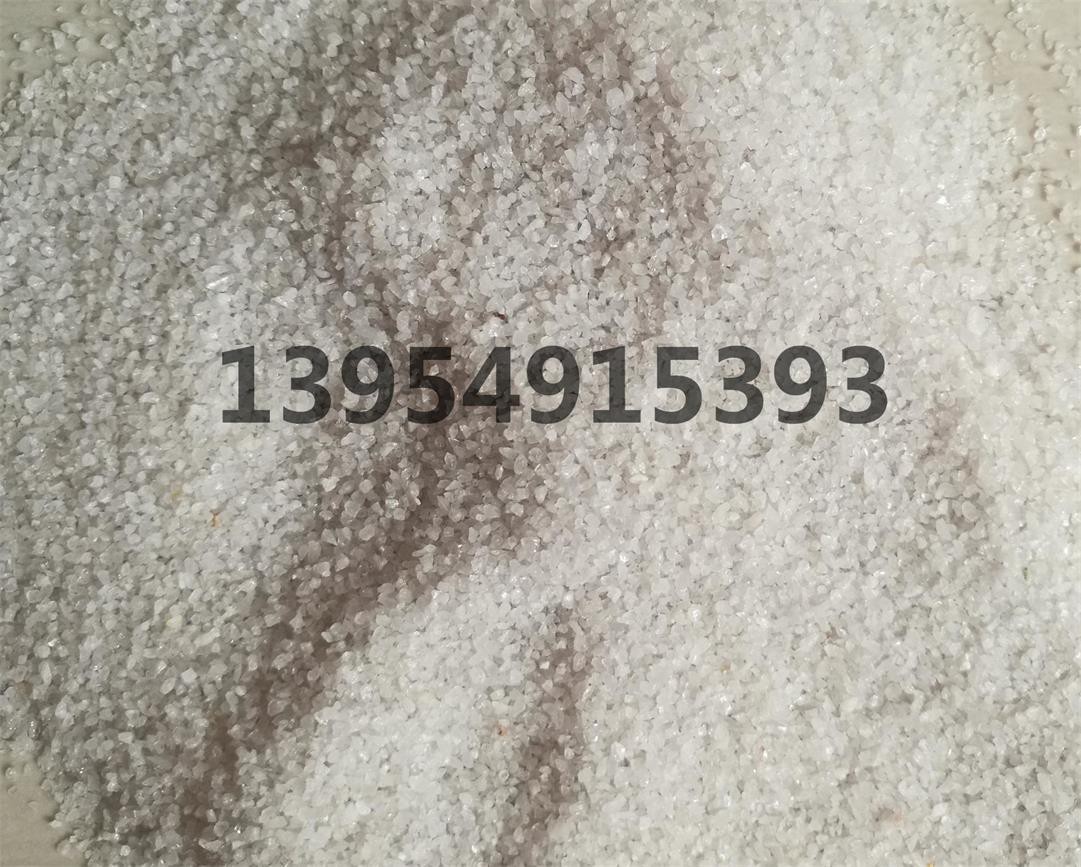

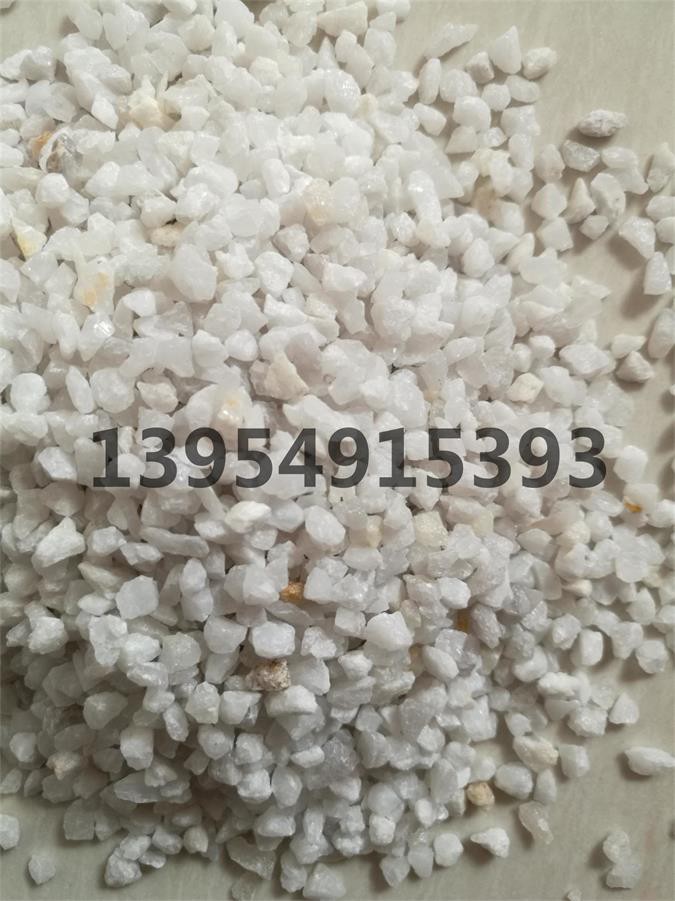

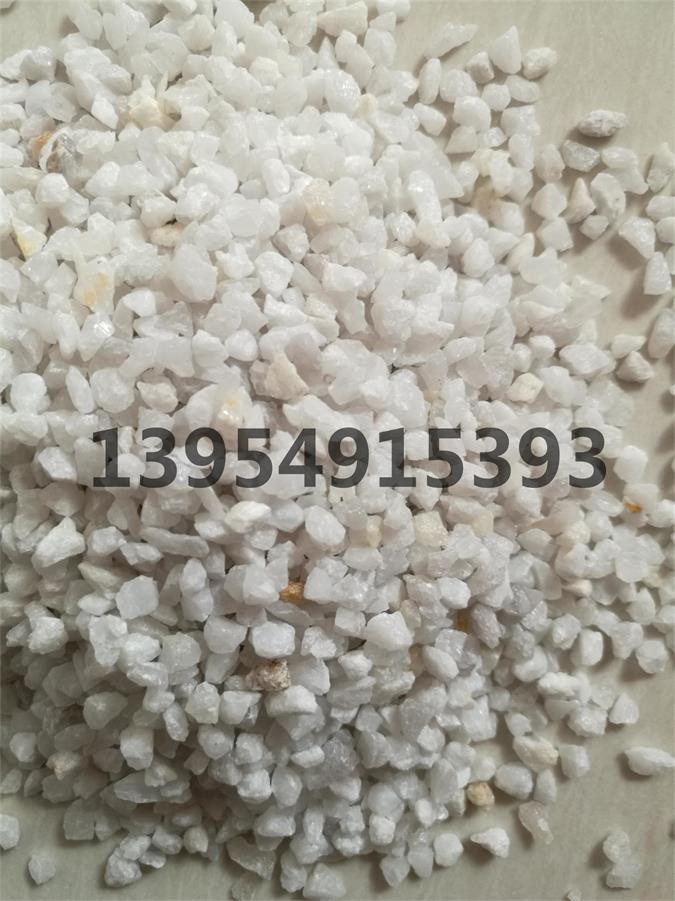

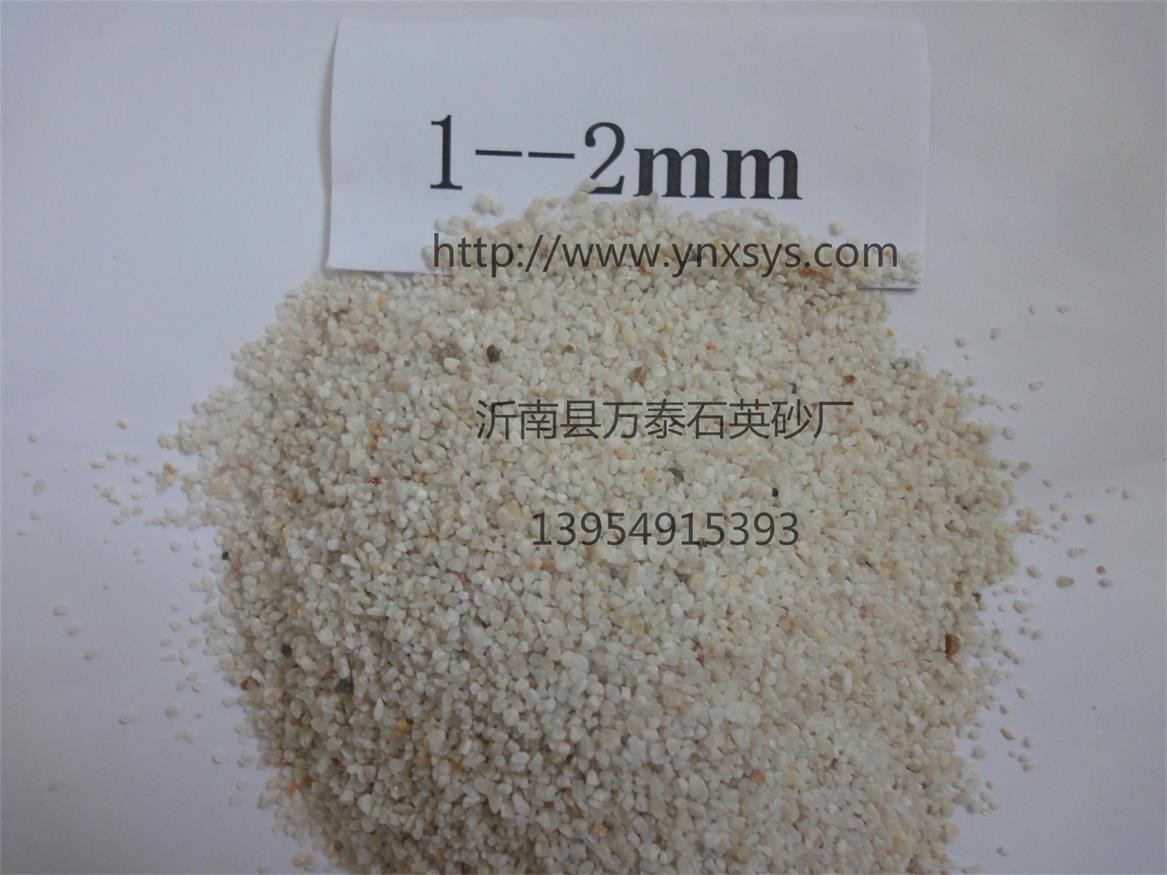

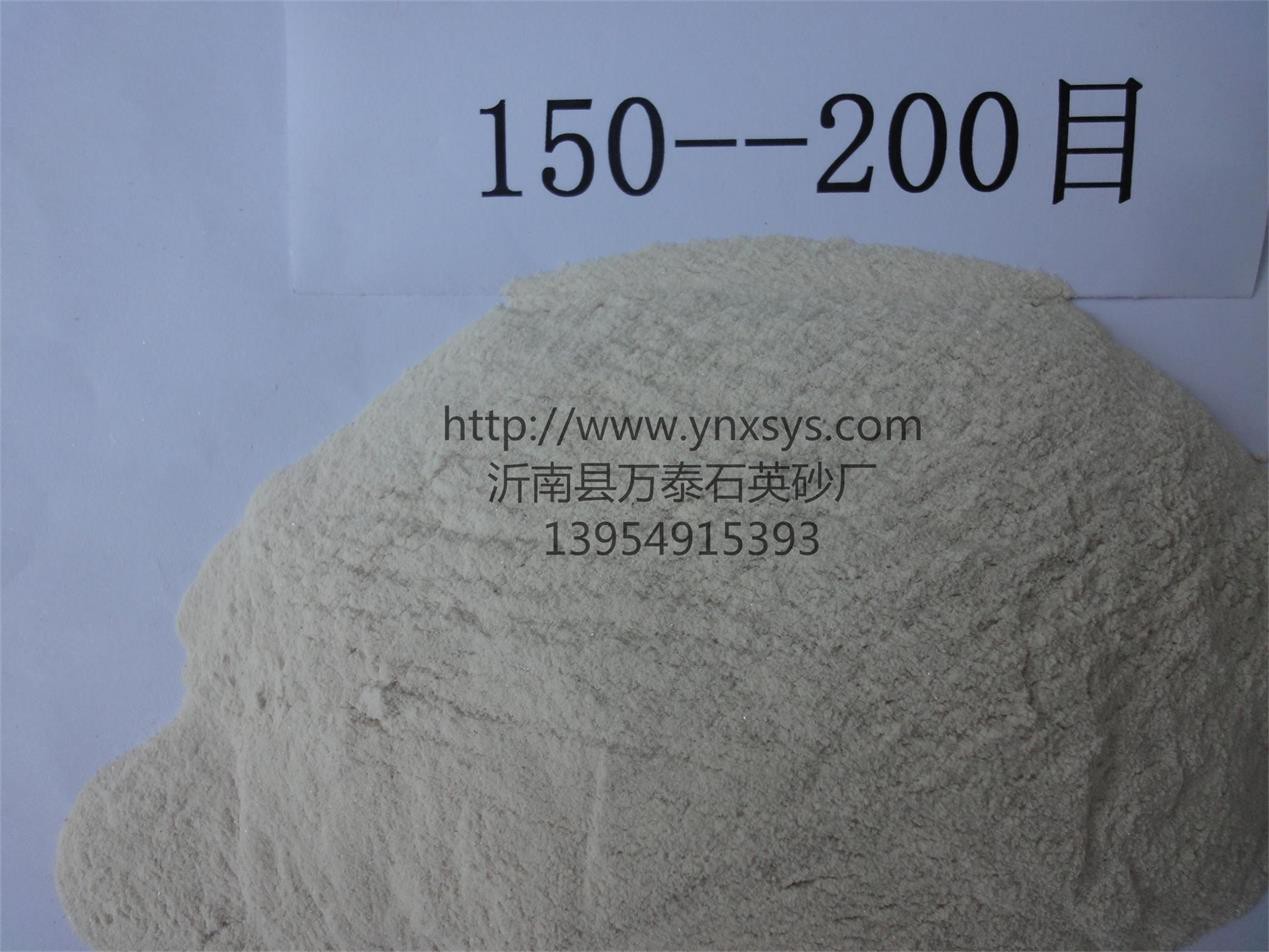

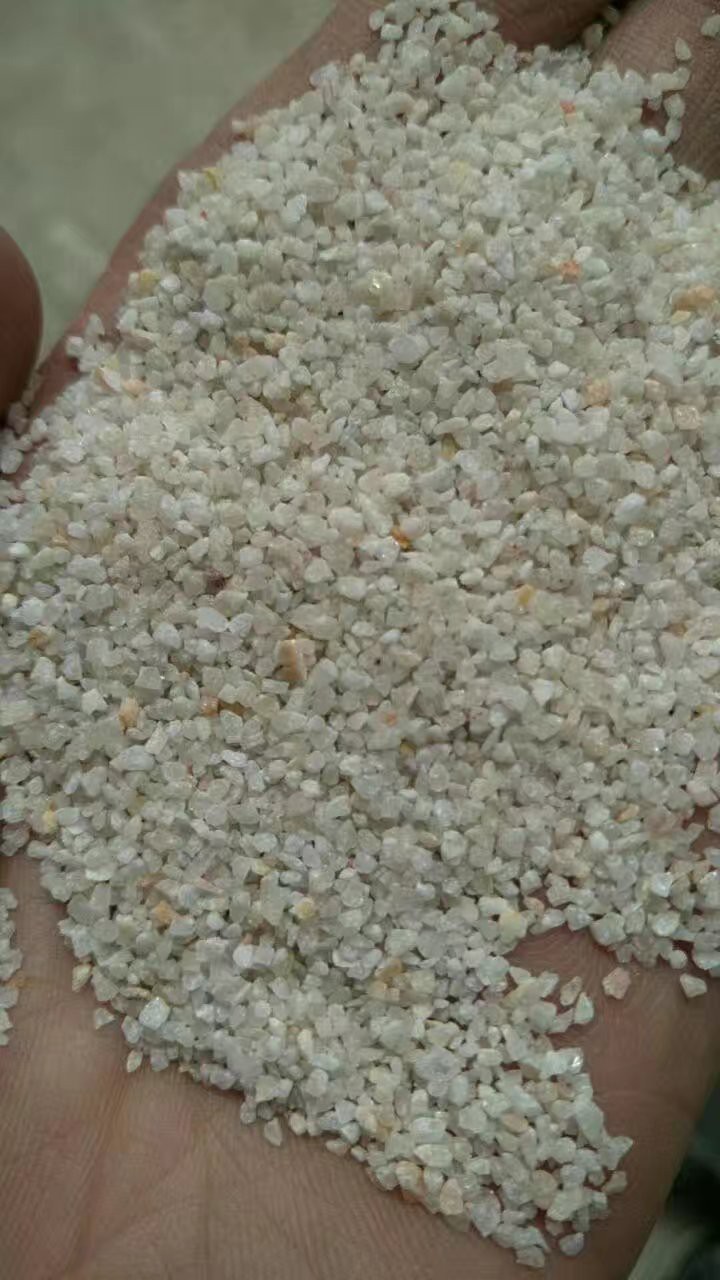

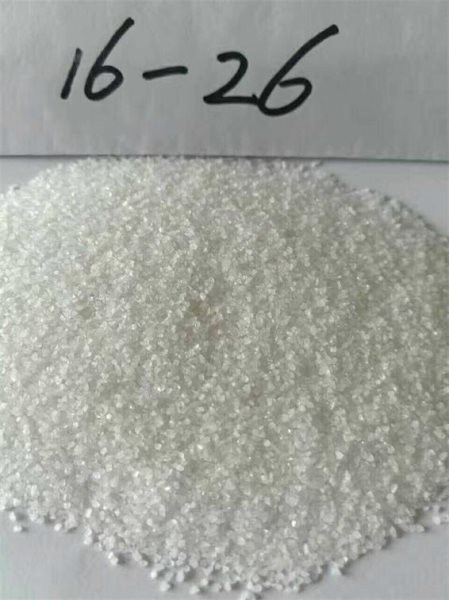

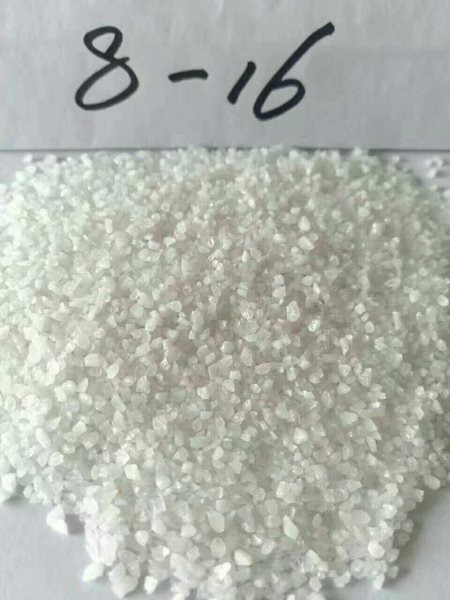

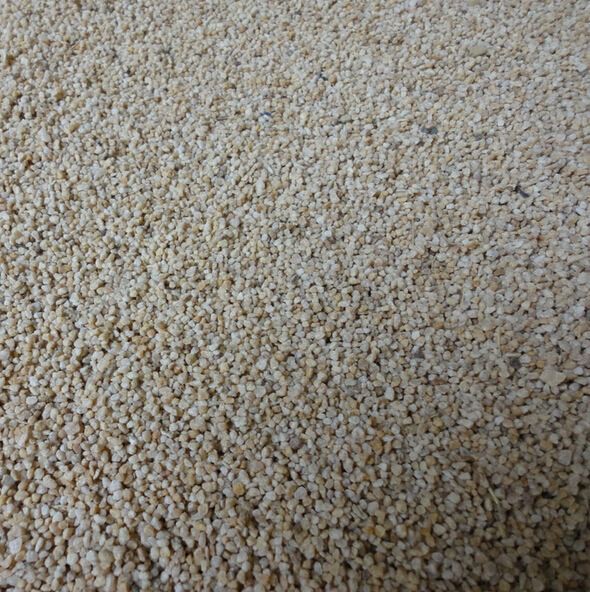

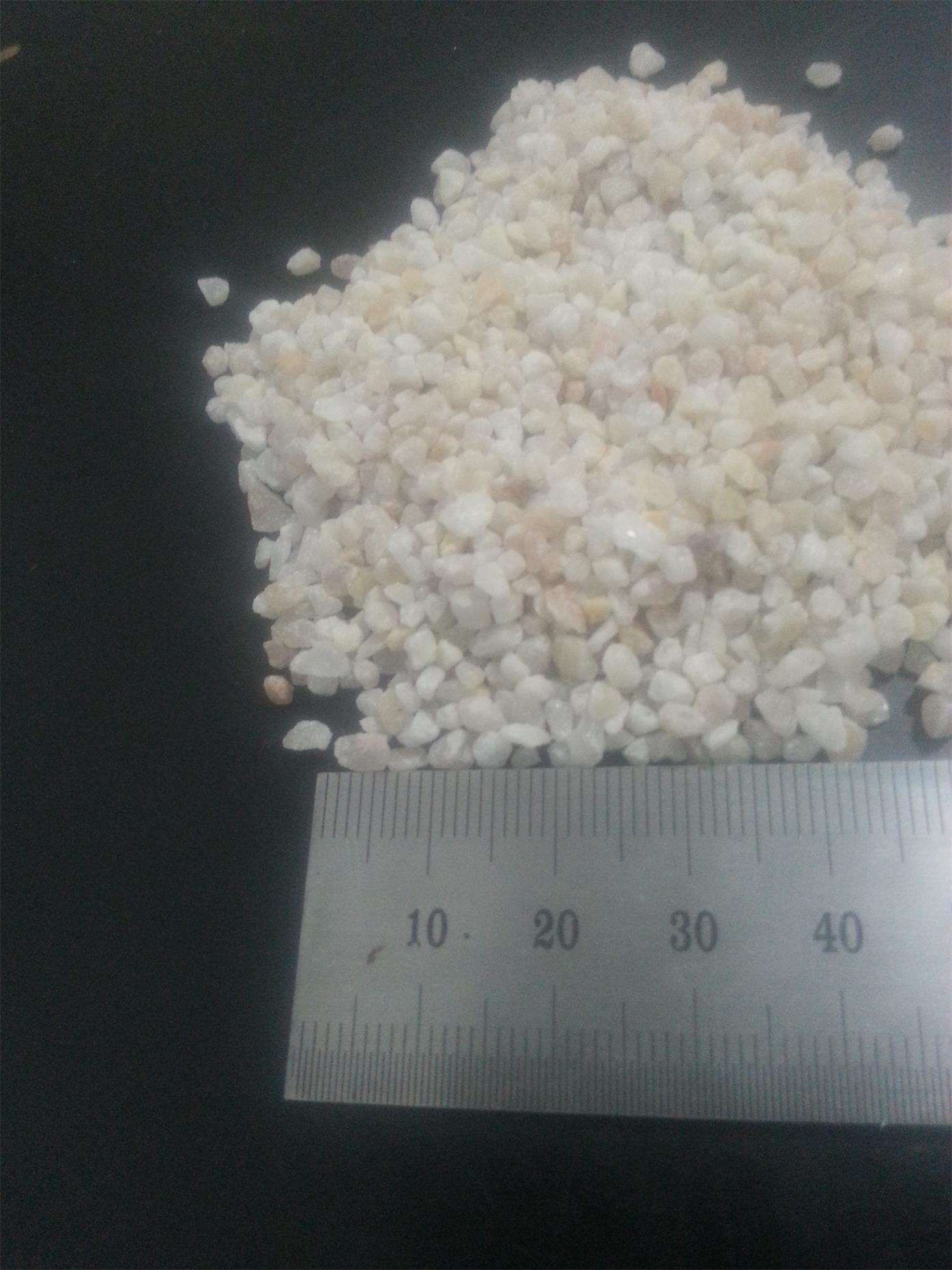

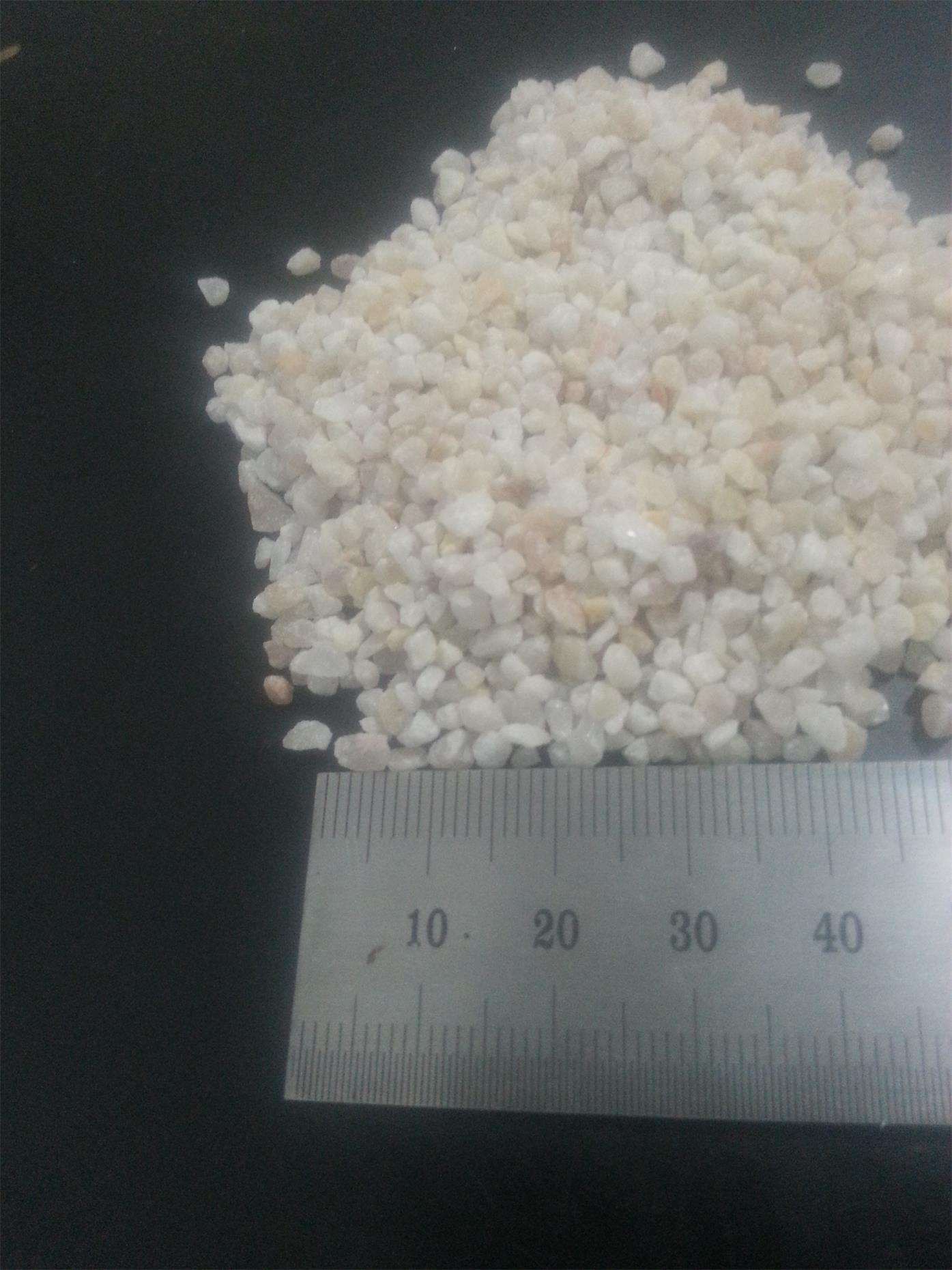

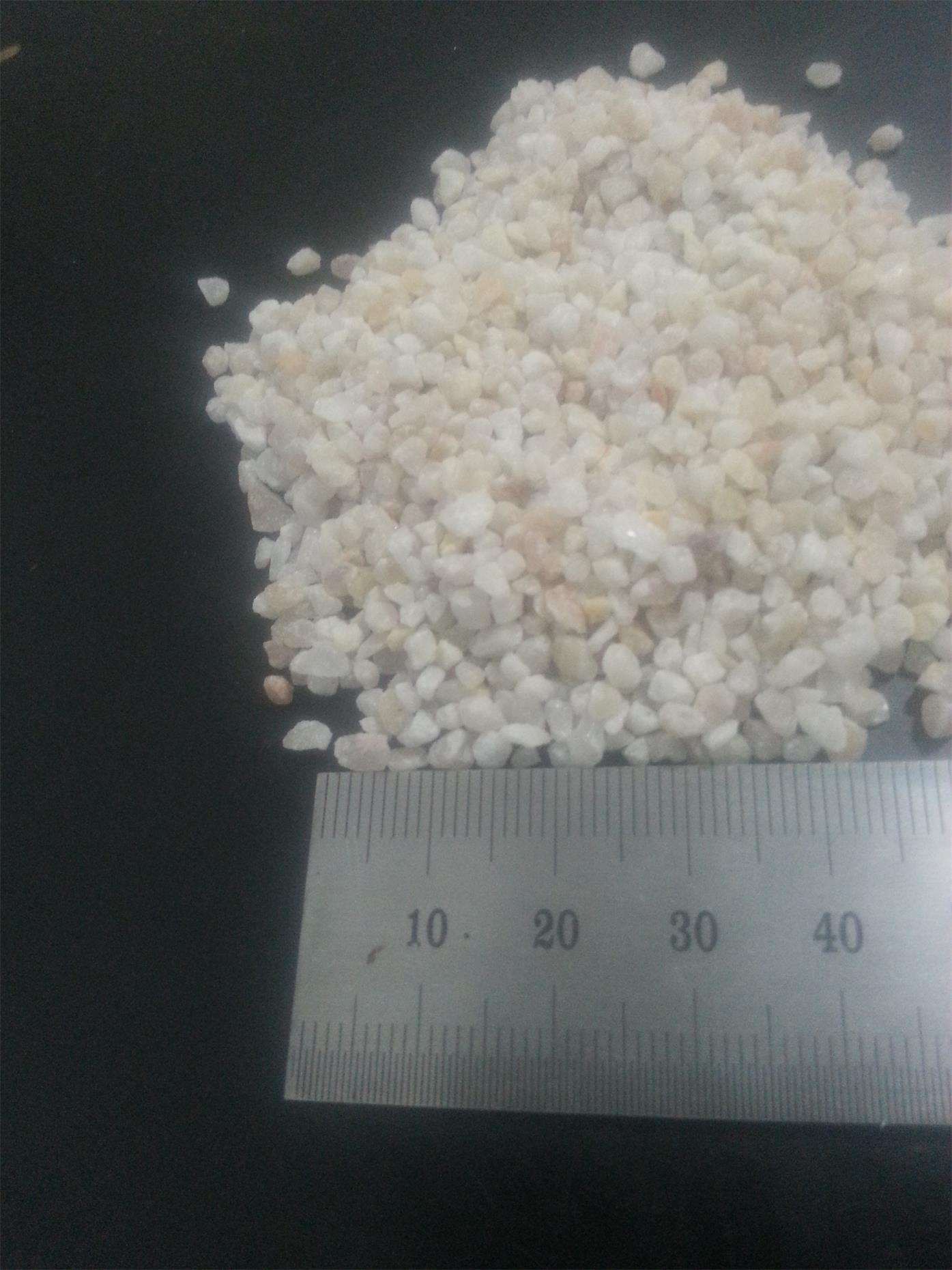

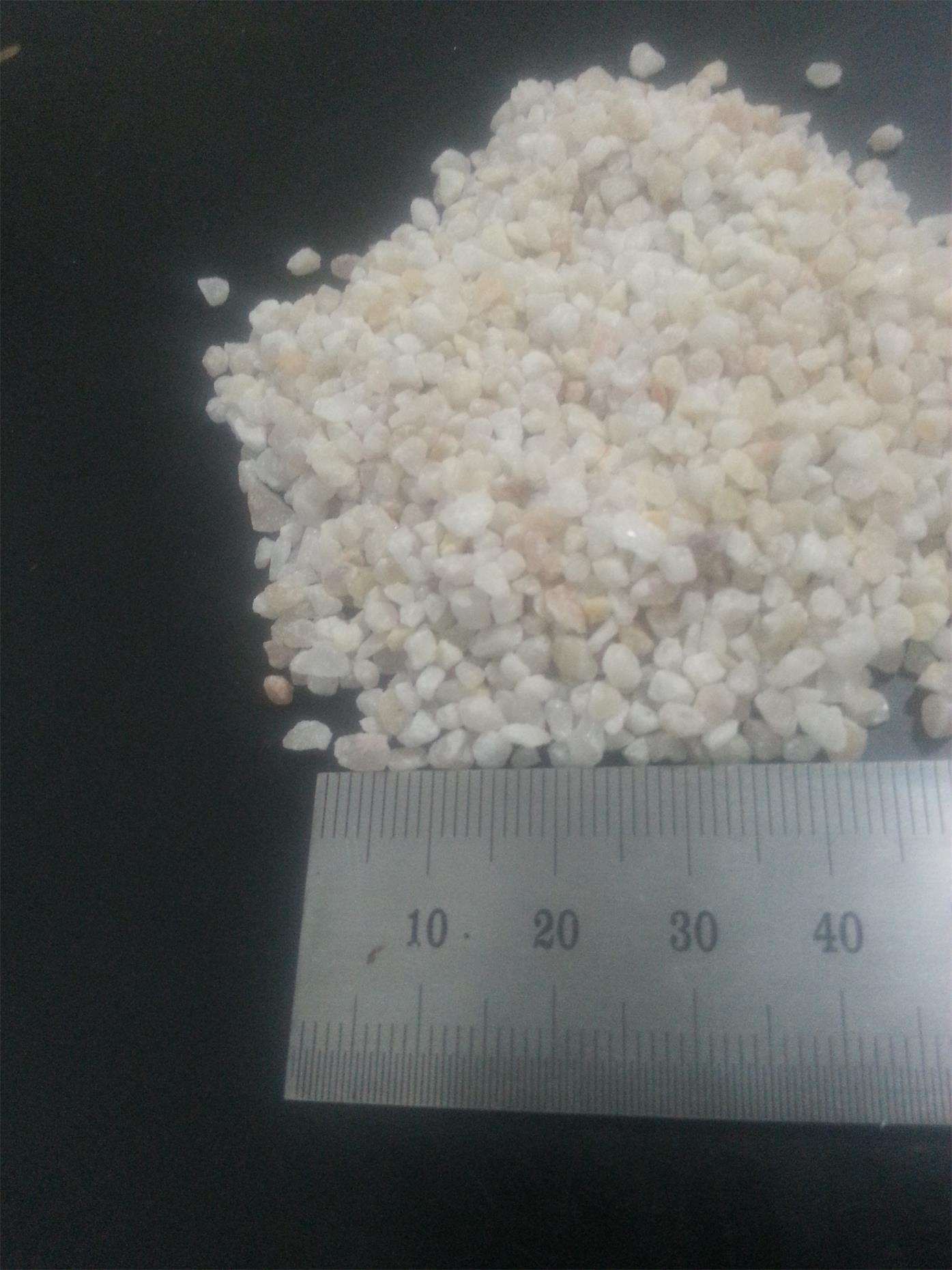

不规则石英砂

-

加工相对简单:一般只需经过破碎、筛分等基本的加工工序,就能满足铸造对其形状的要求,不需要像圆形石英砂那样进行复杂的整形处理。这使得加工过程中的设备磨损较小,能源消耗和人工成本相对较低。

-

原料适应性广:对原料的品质要求相对宽松,一些品位稍低或杂质含量稍高的石英矿石也可以作为原料。而且在加工过程中,原料的利用率较高,浪费较少。因此,不规则石英砂的生产成本相对较低,价格也较为便宜。

在实际应用中,铸造企业会根据铸件的具体要求、生产工艺以及成本预算等因素综合考虑选择合适形状的石英砂。对于一些对铸件质量要求较高、形状复杂的精密铸件,可能会选择成本较高的圆形石英砂;而对于一些普通铸件,为了控制成本,则可能会选用价格较低的不规则石英砂。

铸造用石英砂的颗粒形状主要从以下几方面影响铸件质量:砂型强度圆形颗粒:圆形石英砂颗粒之间的接触点相对较少,在紧实过程中,颗粒容易相互滑动和滚动,能更均匀地填充模型空间,形成较为致密的砂型结构。因此,使用圆形颗粒石英砂制成的砂型强度较高,能够承受铸造过程中金属液的冲刷和压力,减少砂型溃散、掉砂等缺陷,有利于保证铸件的尺寸精度和表面质量。不规则颗粒:不规则形状的石英砂颗粒由于其形状的复杂性,在紧实过程中,颗粒之间的啮合程度较高,相互嵌锁,虽然在一定程度上也能形成较强的砂型,但由于颗粒间的缝隙不均匀,容易导致砂型局部强度过高或过低。过高的局部强度可能会在铸件冷却收缩时阻碍其自由收缩,导致铸件产生内应力甚至开裂;过低的局部强度则容易在金属液的冲击下发生破坏,造成铸件表面缺陷或尺寸偏差。透气性圆形颗粒:圆形颗粒堆积时,颗粒之间的孔隙较为均匀且呈圆形或近似圆形,气体在砂型中流动的阻力较小,有利于铸型在浇注过程中排出型腔中的空气以及金属液凝固过程中产生的气体。良好的透气性可以减少铸件产生气孔、呛火等缺陷的可能性,提高铸件的内在质量。不规则颗粒:不规则颗粒堆积形成的孔隙形状复杂且大小不一,气体在其中流动时容易受到阻碍,导致砂型透气性下降。这可能使气体无法及时排出,在铸件中形成气孔、气缩等缺陷,影响铸件的致密性和力学性能。流动性圆形颗粒:圆形石英砂颗粒在混砂和造型过程中,具有良好的流动性,能够快速、均匀地填充模型的各个部位,尤其是对于复杂形状的模型,能够更好地贴合模型表面,减少砂型中的死角和缺陷。这有助于提高造型效率和砂型的表面质量,使铸件表面更加光滑,减少因砂型不平整而导致的铸件表面粗糙度增加的问题。不规则颗粒:不规则形状的颗粒由于其棱角和凹凸不平的表面,在流动过程中容易相互碰撞和卡住,流动性较差。这可能导致在造型过程中砂型填充不均匀,需要更多的外力来紧实砂型,不仅增加了造型难度和工作量,还可能因过度紧实造成砂型局部密度过大,影响铸件质量。铸件表面质量圆形颗粒:圆形颗粒的石英砂形成的砂型表面相对光滑,在金属液浇注过程中,金属液与砂型表面的接触较为均匀,不易产生粘砂、夹砂等缺陷。同时,由于砂型表面的孔隙均匀,金属液在凝固过程中的冷却速度也较为均匀,有利于获得良好的铸件表面质量。不规则颗粒:不规则颗粒组成的砂型表面相对粗糙,孔隙大小不一,金属液容易渗入砂型表面的孔隙中,形成机械粘砂。此外,在铸件冷却过程中,由于砂型表面的不均匀性,可能导致铸件表面冷却速度不一致,产生表面应力集中,进而影响铸件的表面质量和尺寸精度。产品热销城市:山东,浙江,广东,江苏,河北,临沂,沂南